Tự động hóa các công việc nhàm chán trong ngành sản xuất may mặc

Trí tuệ nhân tạo, cánh tay robot, hệ thống nhặt lên và đặt xuống tự động, tự động hóa quá trình bằng robot, các công cụ phần mềm… là những đổi mới giúp tăng năng suất trong ngành sản xuất hàng may mặc nhắm tới loại bỏ các công việc nhàm chán để con người không phải vận hành.

Robotextile GmbH đã phát triển bốn phương pháp kẹp mới có khả năng kẹp an toàn cho hầu hết hàng dệt phổ biến vải và đặt chúng xuống rất chính xác.

AI đưa ra tiêu chuẩn với tự động hóa trong kiểm tra vải

Việc kiểm tra vải thường được thực hiện thủ công trong nhiều thập kỷ, hiện đang có sự chuyển biến lớn về kỹ thuật. Quá trình được thực hiện trước khi việc sản xuất hàng may mặc xảy ra và hiện giờ thiết bị đặc biệt đang thay thế lao động thủ công, tự động kiểm tra và phân loại và đếm các lỗi của vải đã kiểm tra trước khi lưu trữ toàn bộ chi tiết để có thể tiếp cận tới trong tương lai. Việc kiểm tra vải hoặc công nghệ nhận diện lỗi vải đã có vài năm nay nhưng hiện nay chỉ có một số công ty đã vượt qua công nghệ truyền thống để đưa công nghệ dựa trên AI vào kiểm tra vải.

Trí tuệ nhân tạo giúp ngành may mặc vượt qua tỷ lệ lỗi cao của hàng may mặc và các nhà máy dệt do lỗi vải, tỷ lệ đền bù cao và tỷ lệ nhận diện thủ công thấp.

Bullmer – do công ty Trung Quốc Jack Stock sở hữu – tạo nên tên tuổi của mình như là một trong những công ty đầu tiên giới thiệu công nghệ thông minh dựa trên AI thế hệ tiếp theo – AI 01 – để kiểm tra vải.

Công nghệ nhận biết lỗi của vải dựa trên AI có nhiều lợi ích quan trọng. Trước tiên, bản đồ lỗi trong vải có thể được hình thành trực tiếp bằng sử dụng công nghệ, và dữ liệu có thể được trực tiếp kết nối với hệ thống quản lý nhà máy như là ERP, MES… để tạo thuận lợi cho việc đánh giá, quản lý và xử lý vấn đề. Thứ hai là, tiêu chuẩn hóa quản lý vải trở nên dễ dàng hơn. Máy dựa trên AI giảm tỷ lệ lỗi cao của doanh nghiệp nói chung, tỷ lệ này nảy sinh do nhiều vấn đề của vải và tỷ lệ có thể giảm từ chừng 72 tới 78%. Đạt được điều này nhờ tiêu chuẩn hóa các thông số nhận diện lỗi. Thứ ba là công nghệ hỗ trợ 24 giờ làm việc không gián đoạn và một máy kiểm tra vải có thể giúp giảm can thiệp thủ công bằng chừng bốn công nhân kiểm vải. Với việc sử dụng công nghệ như vậy có thể kiểm được 20.000 mét trong 10 giờ làm việc một ngày.

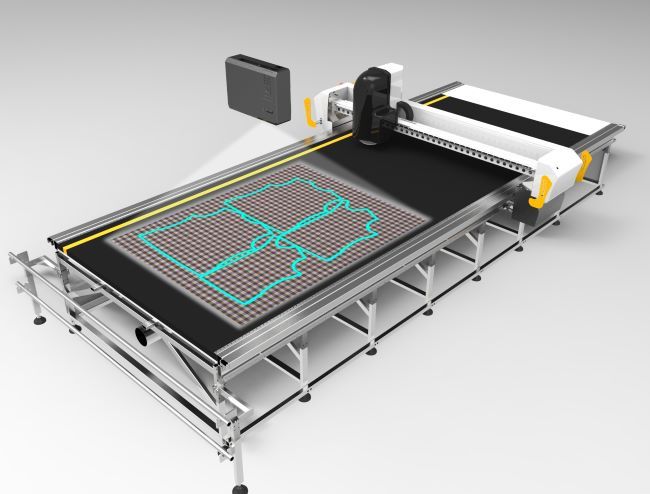

Tự động hóa trong phòng cắt

Các nhà cung cấp công nghệ cắt ngày nay đã đưa AI vào máy của họ để nâng cấp và thúc đẩy quá trình trước sản xuất, giải quyết được tình trạng thời gian máy dừng có thể ảnh hưởng xấu tới năng suất và việc giao hàng đúng hẹn.

Tất cả các máy cắt tiên tiến của Tập đoàn công nghệ Lectra (Pháp) được lắp hàng trăm cảm biến có thể phát ra tiếng kêu khi lỗi sắp xảy ra bên trong máy. Dự đoán này được thực hiện bằng cách thu thập dữ liệu bảo dưỡng và dữ liệu sản xuất của máy, dựa trên đó Lectra có thể tìm ra thêm liệu khách hàng của họ đang sử dụng thiết bị đó ở mức tối ưu hay không. Nếu không dùng nó đúng cách, Lectra, bằng cách sử dụng dữ liệu thu thập được, có thể giải quyết vấn đề ấy và yêu cầu khách hàng sử dụng máy theo cách tốt hơn nhiều bằng cách thay đổi một số thông số liên quan.

Tương tự, Morgan Tecnica (Italia) tin căn nguyên của họ nảy sinh trong giao tiếp máy với máy (M2M) do các máy cắt tiên tiến của công ty có thể dự đoán trước bất kỳ hư hỏng có thể nào, như là hỏng dao cắt, hoặc hỏng vòng bi. Có rất nhiều cảm biến được trang bị trong các máy cắt thế hệ mới, các máy cắt có thể kiểm tra mức độ stress của các cơ cấu trong khu vực quan trọng nhất của nó. Với các cảm biến này, công ty thông báo trước cho khách hàng rằng họ cần thay thế các bộ phận hoặc gợi ý rằng họ chắc chắn đang không làm việc với các thông số đúng như là cài đặt đúng, tốc độ và sự tăng tốc có thể dẫn đến hỏng sớm một số cụm chi tiết.

“Ông lớn” công nghệ cắt Eastman Machine Company (Mỹ) cũng đang thay đổi tận gốc công nghệ cắt khi công ty nắm lấy khái niệm công nghiệp 4.0 – học máy, giao tiếp M2M – trong máy cắt tự động của công ty. Eastman có công nghệ được đồng bộ hóa – công nghệ số hóa hoàn toàn việc kiểm soát chuyển động. Nếu điều gì đó bị lỗi hoặc không làm việc đúng, máy cắt đưa ra tín hiệu trên màn hình trước và người dùng biết rằng cần phải thay thế bộ phận. Công ty gọi điều này là “Hệ thống chỉ thị robot (ROI)” được kết nối với máy theo cách máy tự động cho biết dây điện nào đang bị lỏng ra và nó nhấp nháy trên màn hình để thông báo bộ phận bị lỗi.

Tự động hóa trong phân xưởng may

Sewbots – do công ty Softwear Automation (Mỹ) giới thiệu – đã lên trang nhất các báo vài năm trước. Nó là một dây chuyền máy được điều khiển bằng robot và nhắm tới may áo T-shirt mà không cần sự can thiệp của con người. Mặc dù được ngành may mặc trên thế giới chú ý, công ty không thể nâng quy mô thương mại hóa. Lý do chính là công ty không thể triển khai robot trong sản xuất các sản phẩm khác ngoài T-shirt.

Sự thật là hiện chưa tự động hóa hoàn toàn quá trình may rất nhiều mặt hàng may mặc. Tuy nhiên, có nhiều đổi mới nhất định phục vụ cho hầu hết cùng mục đích thông qua nhiều tiền bộ trong ngành may. Tất cả các tiến bộ này chủ yếu nhắm tới giảm sự can thiệp của con người – đã trở nên cần thiết cho nhà máy do họ cần đơn giản hóa các quá trình khó khăn và phức tạp – là điều luôn được lực lượng lao động thực hiện.

Một trong những đổi mới như vậy là hệ thống “Nhặt lên và đặt xuống” của Jack thông qua cánh tay robot mà công ty đã phát triển, với sự cộng tác với Huawei, trong máy may. “Cánh tay robot này được trang bị trên máy may hình mẫu của Jack là câu trả lời của chúng tôi cho những người đang tìm kiếm may robot trong ngành may mặc” – một lãnh đạo của Jack chia sẻ.

Ưu điểm lớn nhất của máy may hình mẫu tự động này là nó cho thấy hai thiết kế khác nhau có thể được may bằng cùng một máy may. Máy may có thể nhận diện bằng thị giác các thiết kế trong chi tiết may và may theo đó do camera được lắp ở đầu máy may quyết định kiểu mẫu may. Khi cánh tay robot lấy đầu vào từ đầu máy may, nó nhặt chi tiết may từ một trạm may lên và đặt chi tiết đó lên một chi tiết khác, tất cả tự động hóa, tiết kiệm rất nhiều chi phí về công nhân, thời gian và tăng năng suất của toàn bộ quá trình.

Phát triển đột phá gần đây trong lĩnh vực tự động hóa cần được công nhận cho Robotextile GmbH (Đức) – đã phát triển bốn phương pháp kẹp mới, có khả năng kẹp an toàn hầu hết các hàng dệt và vải phổ biến, đồng thời đặt lại chúng xuống rất chính xác. Nhiều lớp vải đơn có thể được nhặt lên theo cùng cách như là lớp trên cùng của của chồng chi tiết hàng may mặc đã cắt. Cơ cấu kẹp A là cho denim, bông, sơ mi, comple; cơ cấu kẹp B là cho vật liệu cứng, xơ trộn hỗn hợp và vải tráng; Cơ cấu kẹp C là cho vải dệt thoi và vải dệt kim trong khi cơ cấu kẹp D là cho đồ lót, vải tĩnh điện và may cuốn mép. Hầu hết các cơ cấu kẹp của Robottextile có bộ phận điều khiển hai lớp tích hợp trong cơ cấu và giữ hàng dệt tại chỗ bằng cách kẹp khi cơ cấu di chuyển; Cơ cấu kẹp gồm các phương pháp vật lý sau: dòng không khí Coanda Venturi, chấm hồ (glue dot), trục lăn kẹp bằng cao su, ngón tay silicon, kẹp kim và chân không.

Vibemac (Italia) cũng là người đi đầu trong cung cấp máy may tự động công nghệ cao cho ngành may mặc trong hơn bốn thập kỷ qua. Cái mà Vibemac đang làm là phát triển các trạm may với các cơ cấu bốc xếp và dỡ tải tự động. Một máy như vậy là máy may đường viền túi V700/701. Ở phiên bản cải tiến, (V700LDR) của máy may đường viền túi này, một trạm cấp tự động với bốn bến xếp hàng tự động đã được giới thiệu. Một cơ cấu bốc xếp chuyên biệt chuyển các túi tới băng tải vận chuyển thông qua cánh tay robot. Và, khi mà túi đã được may đường viền, một cơ cấu dỡ tải tự động xếp các túi thành chồng, theo thứ tự, trên đĩa bảo quản ở cuối băng tải vận chuyển. Đây là ‘tự động hóa thông minh‘ – như Vibemac nhận xét.

Máy đúc áo ngực tự động AMP Pisani là một ví dụ nữa về việc sản xuất áo ngực đã được đổi mới thế nào. AMP PISANI P88/4E là một đơn vị linh hoạt với bốn khuôn đúc kép. Các kìm được phát triển chuyên cho đúc các cup của áo ngực bằng bọt xốp (foam) và nó có thể sản xuất ra tám cup trong một chu kỳ. Máy có một đĩa di động với hình dạng được cắt lade giúp loại trừ các nếp nhăn ở mỗi cup sâu hoặc đối với bọt xốp đã dán lớp có mật độ thấp. “Không phải tất cả máy đúc trên thị trường có các đĩa di động và đó là ưu điểm bổ sung đối với chúng tôi” – ông Foo Toom Paw, Tổng Giám đốc của Focus Garment Tech – nhà phân phối AMP Pisani ở Nam Á bình luận.

Một sản phẩm nữa do Focus Garment Tech giới thiệu là Keki JD-200 – máy sản xuất dây đeo áo ngực tự động. Quá trình làm ra dây đeo áo ngực thật dễ dàng. Khi quá trình được bắt đầu, dây đeo đi qua hệ thống 8 móc cài, hệ thống này xây dựng kích thước của phần điều chỉnh thành 40-120 mm. Nó chỉ mất 4 giây để hoàn thành cỡ một dây đeo dài 400 mm trong khi năng suất trong một giờ là 900 cái.

Tự động hóa trong kiểm tra đo sản phẩm

Quá trình đo hàng may mặc là một quá trình cần hàng trăm người vàgiờ để đo số lượng lớn hàng may mặc trong nhà máy hàng ngày. Có khả năng cao là sai số của con người liên quan tới quá trình đo truyền thống tạo nên tình huống ảnh hưởng tới tâm trí – điều thường xuyên nhất đối với nhân viên kiểm tra chất lượng. Có nhiều thách thức mà một nhà máy may phải đối mặt trong quá trình đo hàng may mặc tác động xấu tới khả năng sinh lời. Một trong những thách thức này là hệ thống đo thủ công mất nhiều thời gian. Thời gian trung bình cần để dùng tay đo một sản phẩm may mặc, ghi lại dữ liệu và nhập dữ liệu vào chương trình máy tính mất chừng năm phút. Và thời gian thậm chí nhiều hơn nếu sản phẩm cần đo lại rất phức tạp.

Giả sử một nhà máy yêu cầu đo 10.000 sản phẩm, như vậy tổng số nhân viên kiểm tra hàng may mặc mất chừng 50.000 phút, điều này dẫn tới hai giải pháp: 1) hoặc tăng số lượng công nhân tham dự vào quá trình đo hoặc 2) tăng số ngày thực hiện quá trình đo trước khi sản phẩm đi vào quá trình tiếp theo. Trong cả hai trường hợp, nhà máy cần đưa chi phí gián tiếp cao vào tài khoản kế toán trong khi lập kế hoạch cho một dự án. Trong quá trình kiểm tra chất lượng hàng may mặc, nhân viên kiểm tra mất trung bình chừng một tiếng rưỡi tới bốn tiếng một ngày để nhập dữ liệu kiểm tra vào file excel hoặc pdf.

Một vấn đề khác là khả năng cao sai số của con người trong toàn bộ quá trình đo, do phương pháp đo kích thước truyền thống và nhập dữ liệu rất dễ có sai số của con người. Nhân viên kiểm tra chất lượng thường tính toán độ lệch của các số đo kích thước thực tế ra khỏi đặc tính kỹ thuật trước khi viết ra sự sai lệch. Việc này làm tăng thêm gánh nặng tinh thần và làm cho nhân viên kiểm tra dễ bị các lỗi không mong muốn.

Tiếp cận dữ liệu là vấn đề lớn thứ ba do phương pháp đo kích thước hiện thường bị dữ liệu liên tục cản trở trong việc đưa ra quyết định chính xác theo thời gian thực với nhiều hoạt động khác nhau. Tất cả những thách thức này có thể giải quyết được bằng việc áp dụng chuyển đổi kỹ thuật số cho toàn bộ quá trình đo hàng may mặc và hiện có nhiều công nghệ trên thị trường có thể giải quyết các vấn đề đo lường này.

Công ty Hàn Quốc – Bagel Labs – đã giới thiệu Giải pháp đo kích thước Bagel (Thước dây thông minh ALT) ít năm trước, và Sakho – công ty chị em của Tập đoàn H&H cũng giới thiệu giải pháp tương tự. Giải pháp đo sử dụng công nghệ đo bằng thước dây độc quyền thông minh của Bagel Labs để đo kích thước bằng kỹ thuật số và gửi dữ liệu trực tiếp tới máy tính thông qua Bluetooth. Thước dây “thông minh” này có thể đo tới 160 cm (63 in) và và dải sai số chỉ ±0,5 mm – là thước dây đo kỹ thuật số chính xác nhất thế giới. Ngoài ra, nó tương hợp với các ERP và PLM hiện có cũng như với Microsoft Excel.

Dongguan Yunji Zhihui Technology Co., Ltd. có trụ sở tại Khu Phát triển công nghệ cao Đông Quan (Trung Quốc), là nhà phát triển thiết bị thông minh công nghiệp công nghệ cao và nhà cung cấp dịch vụ kỹ thuật. Công ty gần đây đã giới thiệu máy đo và kiểm tra hàng may mặc bằng thị giác công nghệ cao được trang bị hệ thống thị giác; máy đã lấp đầy khoảng trống của hệ thống kiểm tra thị giác trong ngành sản xuất hàng may mặc.

Máy kiểm tra hàng may mặc bằng thị giác sử dụng hệ thống kiểm tra thị giác máy tính làm công nghệ lõi, trí tuệ nhân tạo (AI) làm đầu máy và tích hợp các cơ cấu của phần cứng tự động. Máy chẩn thuận thiết kế dây chuyền lắp ráp làm tham chiếu. Các T-shirt được thử nghiệm được trải trên băng tải/giường máy, và các bộ phận không được che phủ có thể được phát hiện.

Khi sản phẩm may mặc đi vào máy thì màn hình, sau 6 giây, tự động cho ra thông báo đạt/không đạt với tất cả số đo. Máy thể phát hiện nhanh chóng và chính xác kích thước của các bộ phận khác nhau của hàng may mặc, nhất là T-shirt và có thể tự động nhận diện và tính toán các sai số. Máy cũng có thể tự động nhận diện thông tin sản phẩm và tạo ra nhiều báo cáo chất lượng mà nhà máy may yêu cầu.

Ví dụ nếu một T-shirt đi qua máy, máy tự động đo 15 kích thước của T-shirt trong tối đa 6 giây – là độ rộng lá cổ, độ sâu cổ, độ rộng vai trái, độ rộng vai phải, chiều dài tay áo trái, chiều dài tay áo phải, độ rộng tay áo trái, độ rộng tay áo phải, độ rộng ngực, độ rộng eo, độ rộng T-shirt, đối xứng chiều dài tay áo, đối xứng chiều rộng vai và đối xứng độ rộng cổ tay áo.

Tự động hóa trong gấp sản phẩm

Bình thường cần hàng trăm công nhân và tiêu tốn hàng trăm tiếng đồng hồ để gấp thủ công các sản phẩm may mặc nhiều loại khác nhau trong một ngày trong một nhà máy. Ngày nay, tình hình không khá hơn mặc dù sự thực rằng tự động hóa đã mở đường cho các quá trình trong phân xưởng của nhà máy tốt hơn.

Automatic Folding Machine Line STP 1000 của Thermotron ra đời, hoặc là đơn vị tự hành hoặc như là một phần của máy gấp và đóng gói; các máy là STP 1000 (máy gấp tự động), PV40 (máy đóng gói tự động) và Kl60 (máy hàn miệng bao bì tự động). Dây chuyền máy hoàn toàn tự động cần chỉ một công nhân vận hành và có công suất gấp, đóng gói và hàn miệng bao bì cho 5.500 sản phẩm may mặc trong một ca tám giờ. “Các chủng loại hàng may mặc thật đa dạng, và đối với mỗi sản phẩm hàng may mặc, chúng tôi có phản ứng khác nhau nhưng các kỹ sư của chúng tôi đã có thể tạo ra dây chuyền máy có thể được sử dụng để gấp tất cả các loại quần áo thông thường như là T-shirt, Polo Shirt, áo nỉ, quần Jeans”, ông George Paschalidis, Giám đốc bán hàng của Thermotron cho biết. Thermotron cũng đưa ra máy xếp chồng tự động NT50 có khả năng xếp các sản phẩm may mặc đã gấp thành chồng khi chúng đi ra từ STP 1000.

Shenzhen Lingchuang Automated Technology Co. Ltd. đã và đang chú trọng vào công nghệ gấp và đóng gói hàng may mặc tự động trong hơn một thập kỷ. Công ty, với trên 40 bằng sáng chế và năng lực sản xuất trên 400 máy hàng năm, được trang bị một trung tâm R&D hiện đại nhất tại đó công ty đầu tư vào đổi mới tiên tiến và cá nhân hóa theo đúng yêu cầu của khách hàng.

Machine Máy gấp tự động STP 1000 của Thermotron

Hàng loạt máy đóng gói chỉ sử dụng một công nhân để đưa thủ công hàng may mặc vào máy (hàng dệt kim và quần dài) và việc gấp, đóng gói và hàn kín miệng bao bì được thực hiện tự động cho quá trình đóng gói hiệu quả và mang lại năng suất mong đợi. Tốc độ đóng gói trung bình của máy là 500-700 sản phẩm một giờ tức là chừng 5.000 sản phẩm một ngày, do vậy làm tăng hiệu suất đóng gói và giảm tối đa nhân lực trong gấp và đóng gói thủ công hàng may mặc. Các máy hàng đầu của Trung Quốc được phê chuẩn bởi các nhãn hàng hàng đầu thế giới như là Nike, Uniqlo, Adidas, Anta, H&M, Gap, Super Dry v.v.

Danh sách chưa đầy đủ khi mà không đề cập đến ROQ (Bồ Đào Nha) giới thiệu máy gấp tự động ROQfold được nói là có thể gấp bất kỳ loại và hình dạng quần áo nào như là T-shirt, áo nỉ, áo polos – dài tay và ngắn tay – quần dài, chân váy, váy đầm… Bí mật của tính linh hoạt này của việc gấp được các sản phẩm khác nhau là ba trạm gấp – tay áo, thân áo và gấp lần cuối. ROQfold có hai cấu hình : (1) với 3 trạm gấp (2) không có trạm gấp tay áo, làm cho máy chiếm ít không gian hơn trong tòa nhà phân xưởng. Tuy nhiên, công ty khuyên sử dụng cấu hình thứ hai chỉ để gấp T-shirt. Máy sử dụng chỉ một công nhân để đưa sản phẩm may vào máy và sau đó bản thân máy thực hiện phần còn lại của quá trình. Chỉ hai yêu cầu cho quá trình chạy trơn chu là: cấu hình ban đầu của chiều dài của nếp gấp và kiểu gấp (phụ thuộc vào các kích thước và loại sản phẩm may mặc) sau đó quá trình tự động hóa xảy ra.

Tốc độ xử lý của ROQfold là 700 sản phẩm may mặc/giờ – có thể biến động phụ thuộc vào ích thước và kiểu quần áo được đưa lên máy. Tốc độ của máy được xác định bởi cơ cấu cấp sản phẩm may mặc vào máy để công việc được thực hiện đúng.

Dịch: Hoàng Thu Hà