Vinatex dự triển lãm thiết bị ITMA 2023: Bắt nhịp cơ hội chuyển đổi ngành dệt may

Trung tuần tháng 6 năm 2023, đoàn công tác của Tập đoàn Dệt May Việt Nam (Vinatex) gồm 8 thành viên do ông Lê Tiến Trường – Bí thư Đảng ủy, Chủ tịch HĐQT Vinatex làm trưởng đoàn đã tham dự Triển lãm về Máy móc và Thiết bị ngành dệt may – ITMA 2023 tại Milan, Ý. Đây là triển lãm ngành dệt may có quy mô và ảnh hưởng nhất thế giới, được tổ chức 4 năm một lần để giới thiệu về những công nghệ, thiết bị và nguyên liệu chế biến hàng dệt may mới nhất.

Năm nay, ITMA được tổ chức tại Trung tâm triển lãm Fiera Milano Rho, thành phố Milan, Ý với sự tham gia của hơn 1.700 gian hàng đến từ 47 quốc gia. Các nhà sản xuất thiết bị sợi dệt lớn nhất hiện nay như: Marzoli, Trutszchler, Murata, Lakshmi, Rieter, Saurer, Toyota, Jingwei, Thies,… đã tham dự và trưng bày một số sản phẩm mẫu tại triển lãm.

Ông Lê Tiến Trường cho biết, triển lãm lần này là cơ hội để giao lưu, học hỏi và tìm hiểu thêm thông tin về chuyển đổi công nghệ mới; tìm kiếm cơ hội kinh doanh, gặp gỡ nhiều khách hàng đang giao dịch, tìm hiểu thông tin về xu hướng thị trường, xây dựng mối quan hệ hợp tác mạnh mẽ hơn nữa trong khu vực và thị trường quốc tế. ITMA 2023 mang đến chủ đề thời sự hiện nay là Chuyển đổi thế giới dệt may để giải quyết các mối quan tâm hiện tại của ngành, được hỗ trợ bởi bốn chủ đề thịnh hành: Vật liệu tiên tiến, Công nghệ đổi mới, Tự động hóa và Tương lai kỹ thuật số. Tính bền vững và Tính tuần hoàn là những xu thế, yêu cầu mà ngành Dệt May Việt Nam cần bắt nhịp để vận hành vào chiến lược sản xuất dệt may trong những năm tới đây.

Đoàn công tác tham dự triển lãm

Trong chương trình công tác, đoàn đã đến làm việc tại triển lãm theo lịch trình đã trao đổi từ trước với các hãng thiết bị. Tại khu trưng bày thiết bị của Marzoli, hãng sản xuất máy kéo sợi hàng đầu của Ý, được thành lập từ năm 1851 tại Palazzolo S/O, với đầy đủ thiết bị từ bông chải, ghép thô, cuộn cúi – chải kỹ, sợi con đến sợi ống, đoàn đã tìm hiểu và tiếp cận với một số thiết bị được cải tiến, nâng cấp mới mà hãng mang đến trưng bày tại triển lãm:

- Máy chải kỹ CMX: thiết kế mới tăng thêm 2 vị trí thành 10 cuộn láp/máy; có thay đổi nguyên lý truyền động trục lược vòng quay 360o, không chuyển động lùi như các đời máy hiện nay, cách ghép mối cúi chải cũng thay đổi, giúp giảm tiếng ồn và rung động khi chạy máy, tăng chất lượng cúi chải, giảm tiêu hao nguyên liệu hơn 2% nhờ giảm lượng bông rơi, xơ dài trong bông rơi chải kỹ.

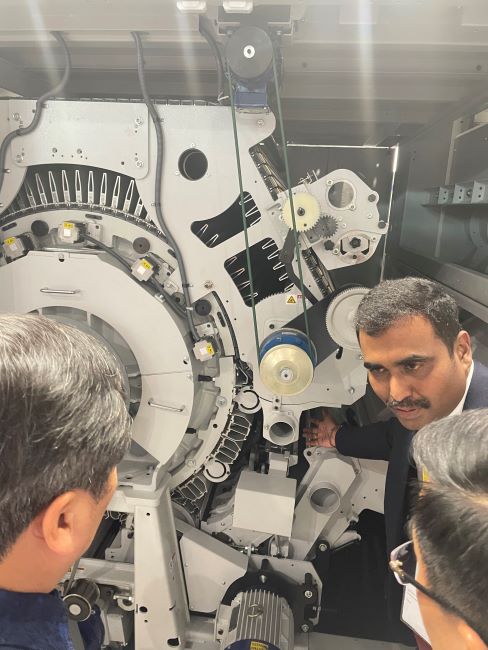

Máy chải kỹ CMX trưng bày tại triển lãm

- Máy thô FTM 320: thiết kế đột phá với 1 đầu máy chung ở giữa, 2 phần sườn máy và quạt hút ở 2 bên, số cọc thô tối đa lên đến 320 cọc. Có bộ xổ sợi thô ngay tại máy, mỗi lần xổ 2 ống, năng suất tối đa đến 240 ống/giờ, có thể chọn module hút sợi thô về túi gom hoặc về trung tâm để xử lý tùy lựa chọn phù hợp với thiết kế nhà xưởng của khách hàng. Ngoài ra, trên máy còn lắp thêm các loại cảm biến như sức căng sợi thô, báo đứt sợi giúp ổn định chất lượng, tăng năng suất, giảm cường độ lao động.

Trao đổi thông tin về mãy thô FTM 320 tại triển lãm

- Máy sợi con MDS2: thiết kế chiều dài máy con lên đến 2,400 cọc, có cụm truyền động trung gian ở giữa máy; chạy sợi compact hoặc sợi thường tùy lựa chọn, có cải tiến áp lực hút đường ống cân bằng giữa 2 đầu và đuôi máy so với trước đây; cải tiến biên dạng suốt su kéo sợi compact, tăng khoảng rê nhiều hơn, giúp tăng độ bền suốt su và nhiều cải tiến khác nữa, tập trung vào tiết kiệm điện năng tiêu thụ.

Khu trưng bày tiếp theo đoàn đến làm việc là của Trutzschler, một hãng sản xuất máy kéo sợi lớn của Đức, được thành lập từ năm 1888 với thế mạnh là thiết bị bông chải, đã khẳng định được thương hiệu trên toàn thế giới, dần dần mở rộng chế tạo đến công đoạn máy ghép, cuộn cúi, chải kỹ. Một số thiết bị được cải tiến mới mà hãng mang đến trưng bày tại triển lãm sau:

- Máy chải thô TC 30i: cải tiến nổi bật với tổng số thanh mui là 105, số thanh mui phân chải là 38 thanh, giúp đạt hiệu suất phân chải và chất lượng cao hơn với các mặt phẳng hoạt động nhiều hơn 35% và chiều dài thô mở rộng hơn 14%. Thiết kế thêm hệ thống tách riêng bông rơi và bông mui, có thể giúp tái sử dụng hơn 50% lượng bông phế (sử dụng cho kéo sợi OE). Hệ thống WasteControl với sensor quang học theo dõi liên tục lượng bông rơi tại vị trí làm sạch quan trọng nhất là trục gai; nếu có quá nhiều xơ tốt bị loại ra trong bông rơi, hệ thống sẽ tự động điều chỉnh dao lọc tạp bằng động cơ servo để điều tiết lại quá trình loại tạp. Ngoài ra, còn những cải tiến khác như cảm biến kiểm soát tự động điều chỉnh cự li giữa mui và thùng lớn, thế hệ T-CON mới giúp kiểm soát toàn hoạt động của máy và kết nối dữ liệu.

- Máy chải kỹ TCO 21XL:

Thiết kế mới tăng thêm 4 vị trí thành 12 cuộn cúi/máy, phù hợp cho hệ thống vận chuyển cuộn cúi tự động đồng thời giúp nâng cao tối đa năng suất tới 50% và tiết kệm 25% không gian mà không làm thay đổi chất lượng. Bông rơi chải kỹ luôn được kiểm soát trực tuyến với bộ ONLINE NOIL MONITORING trong suốt quá trình vận hành máy và trên thành phẩm, tiết kiệm đáng kể chi phí nguyên liệu và giảm khối lượng công việc cho các công đoạn kéo sợi phía sau. Đặc điểm nổi bật nữa là tối ưu hóa việc nối màng và gia tốc suốt phân li với bộ PIECING OPTIMIZER trên máy chải kỹ tốc độ cao giúp tạo ra chất lượng hoàn hảo, dẫn động êm màng xơ ở tốc độ cao. Không mất nhiều thời gian kiểm tra trong phòng thí nghiệm.

Dự triển lãm, đoàn tiếp tục đến làm việc tại khu trưng bày của Murata, là hãng sản xuất máy đánh ống hàng đầu Nhật Bản, được thành lập từ năm 1935. Sản phẩm được quan tâm nhất mà hãng trưng bày tại triển lãm là 2 dòng máy đánh ống thế hệ AIcone và FLcone, mặc dù có trình diễn chạy mẫu tại triển lãm nhưng vẫn chưa hoàn thiện, hãng còn nghiên cứu thêm, dự kiến đến năm 2025 có thể bán thương mại.

- AIcone: có nhiều cải tiến mới trên từng cụm chi tiết máy, cụ thể như sau:

- Cải tiến bộ nối sợi theo nguyên lý nối nước, nối khí, nối cơ, tất cả đều giúp tăng độ bền mối nối hơn so với hiện nay, theo kết quả thí nghiệm của hãng thì độ bền mối nối tăng 10-20% tùy loại sợi, so với vị trí bình thường.

- Cải tiến trục ống khía, giúp cải thiện chất lượng bề mặt côn sợi, giảm xù lông do ma sát.

- Cải tiến băng tải cấp ống sợi con vào cọc máy ống, tại vị trí chờ có thể đi ngược lại qua vị trí khác khi cọc đó hết ống con, giúp giảm thời gian chờ ống con, tăng hiệu suất máy.

- Cải tiến cửa hút gió, khi công nhân lấy sợi phế không phải dừng quạt hút như hiện tại.

- Thiết kế mỗi cọc có thể tách ra 3 phần riêng biệt, giúp công tác bảo dưỡng đơn giản, ít thao tác, nhanh gọn hơn so với hiện nay.

- Thay thế bộ rung chuyển ống sợi con thành băng tải chuyển ống, có dao cắt tự động giúp cải thiện tình trạng sợi bị rối đầu ống con, qua bộ CBF không lấy mối được.

FLcone: “Frontier Leadership’’, hãng nghiên cứu với mục đích thách thức công nghệ hàng đầu trong lĩnh vực kéo sợi, một sản phẩm được kỳ vọng có thể thay thế cách nghĩ thông thường về máy đánh ống tự động và thiết lập một tiêu chuẩn toàn cầu mới. Sự khác biệt lớn nhất đến từ bộ tang trống trữ sợi để cấp đều đặn lên côn sợi, máy không dừng để nối sợi khi cắt lỗi, ổn định sức căng và đồng đều về tốc độ, không bị tăng Neps, giảm IPI, giảm xù lông.

Rời gian hàng của Muratec, đoàn tiếp tục đến tham quan tại khu trưng bày của Lakshmi, hãng sản xuất máy sợi dệt hàng đầu của Ấn Độ, cũng là một trong số ít các Công ty trên Thế giới sản xuất được toàn bộ máy kéo sợi như Rieter, Saurer. LWM được thành lập từ năm 1962, chủ yếu cung cấp thiết bị kéo sợi trong nước, phát triển dần và xuất khẩu sang một số nước khu vực Châu Á, trong đó có Việt Nam.

Một số thiết bị được cải tiến, nâng cấp mới mà hãng mang đến trưng bày tại triển lãm:

- Máy chải thô LC636 SX:

- Cải tiến ấn tượng nhất là nâng khổ rộng làm việc đến 1,500 mm, năng suất cao hơn, có thể đạt 250 kg/giờ với chất lượng ổn định.

- Đường kính thùng lớn tối ưu 1017 mm giúp cho sự giãn nở nhiệt thấp hơn và lực li tâm cao hơn, tiết kiệm điện tới 15%.

- Nâng tổng số thanh mui lên 101 và số thanh mui phân chải là 36 thanh, vật liệu hợp kim nhôm.

- Thiết kế trục gai đơn với lược vòng chải kỹ hình vòng cung.

- Hệ thống cài đặt cự li tự động FASS, điều chỉnh 5 vị trí độc lập thông qua động cơ

- Trang bị thêm hệ thống CDS: hệ thống kéo dài 2/2, điều khiển động cơ servo cho qui trình kéo sợi OE và AirJet.

Trao đổi thông tin về máy chải LC636 SX

- Máy sợi con LRJ 90 SERIES:

- Số cọc sợi tối đa lên tới 2,400 cọc, tốc độ cơ khí lên tới 30,000 vòng/phút, giúp năng suất cao hơn với chất lượng ổn định.

- Hệ thống hút compact tiết kiệm 12% năng lượng so với thiết kế hiện tại ở áp suất hút giống hệt nhau.

- Bước cọc là 65 mm nên giảm được diện tích và tiết kiệm không gian đến 8%.

- Cài đặt trên màn hình HMI dễ dàng hơn, có thể cài đặt thông số đổi lô hoặc đổi sợi 5 lần trong bộ nhớ.

- Cải tiến theo hướng thân thiện môi trường, giảm tiếng ồn với loại cọc giảm âm, của Lakshmi sản xuất.

- Robot nối sợi tự động:

- Thời gian nối sợi là 35 giây/mối, tương đương 80 mối /giờ.

- Tốc độ của robot là 30 mét/phút và thuật toán di chuyển thông minh, góp phần tăng năng suất.

- Hiệu quả mối nối hơn 90% nên duy trì chất lượng sợi ổn định.

- Phù hợp kéo sợi cotton, chi số từ Ne20 – 60.

- Hoạt động hiệu quả 24/7, tăng hiệu quả sản xuất vì giảm được số cọc chết.

Đoàn tiếp tục chương trình làm việc tại khu trưng bày của của Spinhole- hãng sản xuất máy kéo sợi theo công nghệ mới Multi – Ballon, đời máy Spinhole Lab, sử dụng loại khuyên rất nhẹ, có thể cải tạo máy sợi con thường sang chạy sợi multi – ballon được. Đây cũng là một công nghệ kéo sợi mới tại triển lãm năm nay mà các nhà máy sợi tại Việt Nam có thể nghiên cứu thêm về sản phẩm mới.

- Với loại sợi chi số từ Ne ≥ 60, 100% cotton chải kỹ, tốc độ kéo sợi có thể lên đến 30.000 vòng /phút, vòng nồi 36 mm.

- Với loại sợi chi số từ Ne40, 100% cotton chải kỹ, tốc độ kéo sợi có thể lên đến 25.000 vòng /phút, vòng nồi 36 mm.

Máy sợi con Sphinhole Lab chạy sợi multi – ballon

Khu trưng bày đoàn đến làm việc tiếp theo lịch trình là của hãng Rieter, một trong những nhà cung cấp thiết lớn và tin cậy cao trong công nghiệp dệt may thế giới. Tại ITMA 2023, Rieter đã giới thiệu một danh mục thiết bị hiện đại theo hướng xây dựng một Nhà máy sợi thông minh, có tự động hóa cao và được số hóa để kiểm soát hiệu quả toàn diện. Cụ thể như sau:

- Máy chải thô C81:

Với sản lượng cao, chất lượng cúi tối ưu, C81 mang lại lợi thế cạnh tranh cho các nhà kéo sợi trên thị trường. Điểm nổi bật về công nghệ của máy chải C81 là sử dụng các cảm biến thông minh để có thể tự động điều chỉnh cự ly giữa thùng lớn và thanh mui di động; ứng dụng trí tuệ nhân tạo đếm số lượng tạp trong màng bông, cúi chải để tự động điều chỉnh khi có sai lệch so với yêu cầu, do đó ổn định được chất lượng và tiêu hao nguyên liệu.

Máy sợi con G38 với bộ nối sợi ROBOspin

- Máy ghép tự động làm đều một đầu RSB- D55, hai đầu RSB- D27:

Thế hệ máy ghép mới này của Rieter cho phép các nhà kéo sợi đạt được chất lượng, năng suất và hiệu quả cao nhất, ngay cả khi sản xuất sợi từ xơ tái chế. Cải tiến mới nhất về công nghệ được Rieter đưa vào là hạn chế hiện tượng ùn tắc cúi, cải thiện độ bền cúi ở thời điểm đổ thùng và thời điểm bắt đầu chạy lại. Đây là một lợi điểm đáng kể về công nghệ trên máy ghép, giúp ổn định năng suất và chất lượng của các công đoạn tiếp sau.

- Máy sợi con nồi cọc G38:

G38 được trang bị bộ kéo dài điện tử mang đến sự linh hoạt khi thay đổi mặt hàng dù là các loại sợi tiêu chuẩn, sợi kiểu hay sợi Compact. Cọc HPS 28 LENA có tốc độ lên tới 28.000 vòng/phút, năng suất được tăng lên 12%, phối hợp với động cơ IE4 và hệ thống ống sáo được tối ưu giúp giảm tiêu thụ năng lượng. Một điểm mới của máy G38 là được tích hợp sẵn đầu dò kiểm soát tình trạng của tất cả các cọc sợi, do vậy khi kết hợp với Robot nối sợi tự động ROBOspin, G38 sẽ có hiệu suất ổn định, đồng thời tiết giảm nhân công.

- Máy ống Autoconer X6:

Autoconer X6 có tối đa 96 cọc, tốc độ lên tới 2,400 m/phút, sản xuất được với hầu hết các loại xơ cắt ngắn. Những cải tiến mới nhất về hệ thống Link giúp X6 kết nối được với 4 máy sợi con và có thể xử lý được 4 mặt hàng khác nhau. Buồng nối Smartsplicer tở sợi hình lăng kính cho mối nối có ngoại quan và độ bền tương đương thân sợi thường, từ đó cải thiện năng suất máy dệt và chất lượng nhuộm hoàn tất. Cũng giống như máy ống khác, Autoconer X6 có nhiều hình thức cấp sợi, từ bằng tay đến Link tự động với máy sợi con, có khả năng xử lý linh hoạt số lượng búp sợi con dự trữ giúp cải thiện năng suất, chất lượng và tiết giảm chi phí nhân công.

- Máy kéo sợi khí AirJet J70:

Đây là máy kéo sợi bằng khí mới nhất của Rieter. Máy J70 có 200 tổ kéo sợi, 4 robot và tốc độ ra sợi đến 600 m/phút, giúp giảm chi phí sản xuất đáng kể nhờ tiết kiệm năng lượng và sản lượng cao hơn đến 50% so với các hãng khác. J70 sử dụng bộ cắt lọc QA30 tối ưu thông số cắt lọc, cơ cấu tạo săn được cải tiến giúp giảm xù lông, giảm tạo vón, tăng bộ bền của sợi. Đây là các yếu tố sẽ góp phần tăng trưởng mạnh mẽ mảng kéo sợi này trong tương lai gần.

- Phần mềm ESSENTIAL quản lý hiệu quả nhà máy sợi:

ESSENTIAL là hệ thống quản lý toàn diện bằng cách đưa các kỹ thuật viên kỹ thuật số vào nhà máy kéo sợi. ESSENTIAL liên kết dữ liệu từ các máy riêng lẻ, từ đó:

+ Giám sát, phân tích dữ liệu trong toàn bộ quá trình sản xuất.

+ Chỉ ra khu vực tiềm năng, cần cải thiện cũng như nhận ra các bất thường, nguyên nhân và dự đoán lỗi.

ESSENTIAL cũng có thể kết nối với một số thiết bị của bên thứ ba và được cung cấp miễn phí gói Basic cho khách hàng của Rieter. Các nhà kéo sợi có thể nâng cấp tính năng của phần mềm từng bước, tiến hành số hóa dần dần hoặc lựa chọn các khu vực cần tăng cường quản lý, do đó có thể thỏa mãn tối đa nhu cầu của khách hàng.

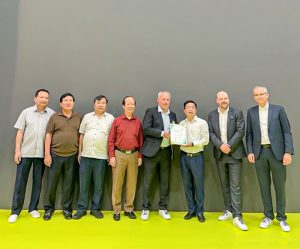

Trong chương trình làm việc với Rieter, ông Lê Tiến Trường – Chủ tịch HĐQT Tập đoàn Dệt May Việt Nam đã có cuộc hội đàm với đại diện của Rieter để thông tin về định hướng của Tập đoàn trong sản xuất và chiến lược đầu tư trong thời gian tới. Đại diện Rieter tiếp nhận thông tin và mong muốn là đối tác tích cực, toàn diện với Tập đoàn trong lĩnh vực sản xuất cũng như đào tạo nguồn nhân lực, đồng thời trao phần học bổng danh dự và máy móc thiết bị tượng trưng hỗ trợ Trường Đại học Công nghiệp Dệt May Hà Nội- đơn vị thành viên của Tập đoàn.

Đoàn tiếp tục làm việc tại khu trưng bày của Saurer, một hãng sản xuất máy sợi của Đức, có lịch sử lâu đời cung cấp thiết bị cho ngành dệt may thế giới. Với mục tiêu đưa tới cho khách hàng giải pháp sản xuất tuần hoàn theo xu thế, cung cấp nhiều tính năng mới để sản xuất sợi tái chế, Saurer mang đến ITMA 2023 những thiết bị thông minh, được số hóa và tự động hóa cao như:

- Máy chải thô Autocard SC7:

Tất cả các thanh mui di động được tự động điều chỉnh cự ly so với thùng lớn để đáp ứng yêu cầu chất lượng, tương ứng với các dạng nguyên liệu trong đó có xơ tái chế. Số lượng bản kim cố định trước, sau và kim mui di động được tăng lên để tăng diện tích phân chải lên tới 4.2 m2, giúp xử lý nhẹ nhàng tất cả các loại xơ và giúp tăng năng suất. SC7 cũng cung cấp giải pháp kiểm soát bông rơi để ổn định chất lượng và tiêu hao nguyên liệu, tăng hiệu quả kinh tế.

- Máy kéo sợi thô Autospeed:

Máy kéo sợi thô Autospeed với tối đa 240 cọc, quá trình đổ sợi tự động chỉ khoảng 2 phút, tiết kiệm 20% năng lượng so với các thế hệ máy trước đó của Saurer. Autospeed được tích hợp 3 lựa chọn là Rowelift, RoveClean, Rowestore giúp tiết giảm nhân công đồng thời nâng cao chất lượng sợi thô:

- Rowelift: hệ thống vận chuyển thô, lõi thô.

- RoweClean: tự động làm sạch sợi thô trên lõi thô.

- RoweStore: dự trữ lõi thô trống.

Máy kéo sợi thô Autospeed tại triển lãm

- Máy kéo sợi Compact ZI 72 XL:

Máy có 2,016 cọc được truyền động bằng dây đai tiếp tuyến. Bộ kéo dài sử dụng vòng da đục lỗ, được vệ sinh trực tiếp bằng hệ thống tự động làm sạch Impact FX, phù hợp với kéo sợi các loại xơ cắt ngắn, xơ tái chế và đặc biệt là sợi chi số cao.

- Máy kéo sợi OE bán tự động BD8:

Máy kéo sợi OE BD8 có 600 cọc, chia làm 24 khoang. Máy BD 8 có thể kéo sợi từ nguyên liệu là xơ tự nhiên, xơ nhân tạo, xơ tái chế, hỗn hợp xơ pha trộn, chiều dài xơ tới 60 mm. Dãy chi số đã tiệm cận với chi số trung bình của sợi nồi cọc là từ Ne20 – Ne40. Cải tiến mới nhất của BD8 là hệ thống hút kép bố trí ở hai đầu máy giúp tiết giảm năng lượng và giúp ổn định chất lượng. Với hệ thống hiển thị vận hành bằng đèn LED cũng giúp hiệu suất của máy cũng tăng lên.

- Máy kéo sợi OE tự động Autocoro 11:

Đây là máy kéo sợi OE tự động hoàn toàn thế hệ 4 của Saurer. Máy có 816 cọc, chia làm 34 khoang, tốc độ cọc lên đến 180,000 vòng/phút. Autocoro 11 kéo sợi từ nguyên liệu là xơ tự nhiên, nhân tạo, xơ tái chế, hỗn hợp pha trộn có chiều dài tới 60mm. Dãy chi số tới Ne60, tiệm cận dãy chi số trung bình cao của kéo sợi nồi cọc. Máy được tích hợp bộ đổ sợi tự động, thay thùng cúi tự động (option) và hiển thị thông tin vận hành bằng đèn LED giúp cải thiện hiệu suất hiệu quả của máy.

- Máy kéo sợi khí AutoAiro:

Máy AutoAiro có tối đa 48 cọc kéo sợi, chia làm 2 khoang, tốc độ lên tới 550 m/phút. AutoAiro có thể kéo sợi từ nguyên liệu là xơ Visco, 100% chải kỹ, 100% PE, hỗn hợp pha, chiều dài xơ tới 45 mm. Đây là máy kéo sợi có khả năng kéo sợi gần tương đương với máy kéo sợi nồi cọc về cả dãy chi số và chất lượng sợi (chất lượng đẹp hơn sợi OE và thấp hơn sợi nồi cọc). Máy có tính năng đổ sợi tự động.

Khu trưng bày đoàn tiếp tục quan tâm tìm hiểu, làm việc là của Pinter, một công ty có lịch sử hàng trăm năm về sản xuất thiết bị dệt may đã giới thiệu tại ITMA 2023 nhiều loại thiết bị với những cải tiến mới, áp dụng kỹ thuật số, tự động hóa, trong đó phải kể đến là Robot nối sợi tự động (APR). Robot mô phỏng thao tác thực tế của công nhân nối sợi, không lấy ống sợi ra khỏi cọc nhưng thời gian nối nhanh hơn bất kì loại máy nào khác trên thị trường và có thể tương thích với hầu hết các kiểu máy kéo sợi con nồi cọc. APR làm việc độc lập, hoàn thành nối một mối đứt trong 30 giây và làm việc bền bỉ 24 giờ mỗi ngày. APR cũng có thể nhận tín hiệu báo vị trí cọc đứt thông qua việc kết nối với hệ thống giám sát cọc máy sợi con của Pinter.

Tập đoàn Pinter cũng là một trong những công ty đầu tiên trên thế giới tập trung vào việc tối ưu hóa năng suất của các máy kéo sợi thông qua các thiết bị điện tử để phát hiện trạng thái của từng cọc sợi riêng lẻ, việc dừng đứt sợi thô,… Tất cả tính năng này được tích hợp vào hệ thống giám sát tên là EFFIMILL.

Hệ thống EFFIMILL là một sản phẩm công nghệ 4.0, được cấu thành từ phần cứng bao gồm các cảm biến, máy dò, ẩm kế, nhiệt kế để thu thập dữ liệu trực tiếp từ các máy đơn lẻ và nền tảng phần mềm SmartDragon.

EFFIMILL được sử dụng trong các nhà máy kéo sợi, nhà máy dệt kim, nhà máy dệt thoi, cung cấp các dữ liệu trực tuyến, bao gồm: năng suất, hiệu suất, tiêu thụ năng lượng, tiêu thụ khí nén , nhiệt độ, độ ẩm, trạng thái làm việc hay dừng của từng máy, kết quả kiểm tra chất lượng, dữ liệu nhóm theo giờ, ngày, ca, lô và công nhân, giúp quản lý bảo trì dự phòng hoặc đột xuất.

Ông Lê Tiến Trường nhận học bổng danh dự của Rieter trao cho trường Đại học Công nghiệp Dệt May Hà Nội

Sau giai đoạn từ ITMA 2019 tổ chức tại Tây Ban Nha đến nay, ngành dệt may thế giới chịu rất nhiều tác động từ tình hình kinh tế xã hội thế giới, quy mô sản xuất kinh doanh bị ảnh hưởng nghiêm trọng do nhu cầu tiêu dùng hàng dệt may sụt giảm, người lao động bỏ việc. Những khó khăn đó đã thúc đẩy sự đổi mới mạnh mẽ đến từ các hãng thiết bị nhằm cung cấp cho khách hàng một dây chuyền sản xuất hiệu quả cao dựa trên việc tối đa tính năng tự động hóa của thiết bị, ứng dụng chuyển đổi số để quản trị toàn diện các chỉ tiêu kinh tế kỹ thuật của Nhà máy kéo sợi. Triển lãm ITMA 2023 tại Milan đã xác nhận xu thế đó rất rõ nét. Thể hiện ở các khía cạnh sau đây:

- Các hãng thiết bị đang tiếp cận theo hướng cung cấp dây chuyền thiết bị hoàn chỉnh, bao gồm:

- Máy móc thiết bị đồng bộ từ đầu đến cuối (một số hãng chưa đủ thì kết hợp hoặc mua lại các công đoạn của hãng khác để hoàn thiện dây chuyền).

- Sử dụng hệ thống quản trị hiệu quả của nhà máy kéo sợi trên nền tảng công nghệ.

- Phát triển về kỹ thuật thiết bị, công nghệ vượt xa so với trước đây, tập trung vào hoàn thiện tự động hóa, sử dụng trí tuệ nhân tạo để cải thiện năng suất, chất lượng, tiết giảm chi phí nhân công và các chi phí khác.

- Máy chải thô: tăng bề rộng làm việc, tăng diện tích phân chải, tăng kích thước thùng cúi; kiểm soát và tự động điều chỉnh cự ly kim mui – thùng lớn, điều chỉnh tỷ lệ bông rơi để vừa tối ưu chất lượng lại vừa tiết kiệm chi phí nguyên liệu.

- Máy chải kỹ: tăng số mối phân chải từ 8 lên 10, 12 mối để tăng năng suất, cải thiện độ đều, giảm diện tích dây chuyền.

- Máy thô: tăng số lượng cọc; tích hợp hệ thống vận chuyển quả thô đầy, chuẩn bị lõi thô, vệ sinh lõi thô.

- Máy sợi con: các hãng đều có xu thế tăng số lượng cọc, truyền động cọc bằng dây đai tiếp tuyến; kéo dài điện tử; lắp đặt hệ thống đầu dò kiểm soát tất cả cọc sợi; tích hợp Robot nối sợi tự động.

- Máy ống: hệ thống cấp sợi linh hoạt, tăng số lượng cọc chờ trên máy ống link; cải tiến bộ nối sợi để cải thiện chất lượng về ngoại quan và độ bền thậm chí cao hơn đến 10% so với thân sợi thường.

- Tối ưu hóa năng lực nghiên cứu để tìm đến giới hạn cực đại của công nghệ thiết bị và công nghệ kéo sợi nồi cọc. Nhận định một số công nghệ tương lai phá vỡ công nghệ truyền thống như:

+ Máy sợi con Helix của Toyota với tốc độ 50,000 vòng/phút, công nghệ không nồi – cọc (đang tiếp tục nghiên cứu).

+ Máy đánh ống FLcone của Murata với bộ trữ sợi dạng tang trống để cấp sợi đều đặn lên côn mà không phải dừng khi nối sợi.

- Phát triển mạnh mẽ các công nghệ kéo sợi khác như sợi Compact, AirJet, OE, Vortex,… của Rieter, Saurer, Murata theo xu hướng tốc độ cao, kéo sợi từ nhiều loại nguyên liệu, dãy chi số rộng, nhiều mục đích sử dụng khác nhau… Nhìn chung, đã gần tiệm cận với sợi nồi cọc ở dãy chi số trung bình cao Ne40, Ne60. Điều này đặt ra thách thức lớn và cần có hướng giải quyết đối với các nhà sản xuất sợi nồi cọc hiện nay./.

Bài: Nguyễn Hữu Khánh – Đặng Tiến Dũng