Các loại vải không dệt, ứng dụng và quy trình sản xuất

Tác giả: Md. Tanvir Hossain

Vải không dệt là một loại vải được làm từ xơ ngắn và xơ dài (dài ko đứt quãng), liên kết với nhau bằng cách xử lý hóa học, cơ học, nhiệt hoặc sử dụng dung môi. Thuật ngữ này được sử dụng trong ngành công nghiệp dệt may để chỉ các loại vải như nỉ, các loại vải không dệt thoi hoặc không dệt kim.

Hình 1: Vải không dệt là loại vải làm từ các xơ ngắn hoặc dài

Giới thiệu chung các loại vải không dệt

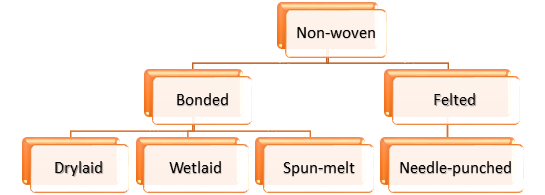

Vải không dệt có thể được chia thành 8 loại theo các quy trình sản xuất khác nhau:

Vải không dệt Spunlace

Đây là sản phẩm tạo ra từ việc sử dụng trực tiếp các miếng polyme, các xơ ngắn hoặc filament tạo thành một mạng lưới sợi nhờ tác động của khí hoặc cơ học, quá trình kéo sợi, đâm kim hoặc cán nóng, và khâu cuối cùng sau khi hoàn thành là sản phẩm vải không dệt spunlace.

Ứng dụng: Loại vải này nổi tiếng với những công dụng tuyệt vời dung làm khẩu trang, vải không dệt y tế, khăn ướt, vải lọc không dệt, v.v.

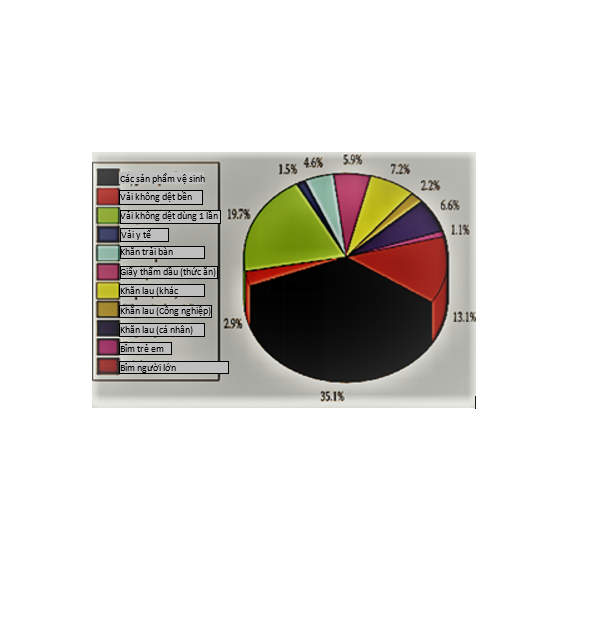

Hình 2: Phân bố các sản phẩm vải không dệt năm 2014-2015

Vải không dệt liên kết nhiệt

Loại vải không dệt này chủ yếu được sản xuất theo một số quy trình: thêm chất liệu phụ dạng sợi hoặc dính vào mạng sợi, sau đó gia cố mạng thành vải thông qua quá trình gia nhiệt và làm mát.

Vải không dệt Pulp airlaid

Vải không dệt Pulp airlaid còn được gọi là giấy không bụi, vải không dệt khô. Nó sử dụng công nghệ air-laid để mở tấm ván sợi gỗ thành một trạng thái sợi duy nhất, sau đó sử dụng phương pháp dòng khí để kết tụ các sợi trên màn lưới và lưới sợi được gia cố thêm tạo thành vải.

Vải không dệt ướt

Vải không dệt ướt được sản xuất theo quy trình như sau: mở một nguyên liệu sợi được đặt trong môi trường nước thành các sợi đơn, và trộn đồng thời các nguyên liệu sợi khác nhau để tạo thành hỗn hợp sợi, sau đó hỗn hợp này được chuyển đến cơ chế tạo màng và sợi ở trạng thái ướt được gia cố thành vải.

Vải không dệt Spunbond:

Vải không dệt Spunbond được sản xuất theo quy trình như sau: ép đùn và kéo dài sợi polymer để tạo thành các sợi liên tục và kết thành lưới. Lưới này sau đó được xử lý thành vải không dệt nhờ phương pháp kết dính, liên kết nhiệt, cơ học và liên kết hóa học.

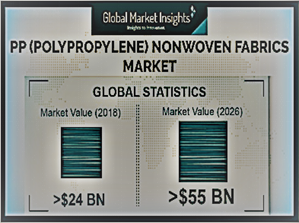

Hình 3: Thị trường vải không dệt gốc polypropylene của Hoa Kỳ năm 2014-2015

Sản phẩm không dệt Meltblown

Vải không dệt Melblown được sản xuất bằng cách đùn sợi polyme nóng chảy qua một khuôn thẳng có chứa hàng trăm lỗ nhỏ để tạo thành các sợi dài mỏng sau đó được kéo căng và làm mát bằng cách cho không khí nóng đi qua khi chúng rơi từ khuôn thẳng, sau đó mạng lưới này được thổi vào một màn hình tập trung tạo thành vải không dệt tự liên kết và được lọc mịn. Thông thường, loại vải không dệt này được thêm vào sợi spunbond để tạo thành lưới SM hoặc SMS.

Sản phẩm không dệt dập kim

Vải không dệt dập kim là một loại vải không dệt khô. Các sợi mịn được gia cố thành vải bằng cách đâm kim.

Vải không dệt stitch

Vải không dệt khâu là một loại khác của vải không dệt khô. Quy trình sản xuất sử dụng cấu trúc vòng sợi dệt kim dọc để gia cố lưới sợi, lớp sợi, vật liệu không dệt (như tấm nhựa, lá nhựa, v.v.) hoặc kết hợp của chúng để tạo thành vải không dệt.

Thị trường vải không dệt: Quy mô thị trường vải không dệt ước tính sẽ tăng từ 22,62 tỷ USD năm 2016 lên 34,85 tỷ USD vào năm 2022. Thị trường này dự kiến sẽ tăng trưởng đạt tỷ lệ tăng trưởng hàng năm kép CAGR là 7,51% trong giai đoạn dự báo. Năm nghiên cứu cơ sở là năm 2016, và quy mô thị trường ước tính từ năm 2017 đến năm 2022.

Sản xuất vải không dệt

Nguyên liệu: Nguyên liệu thô của vải không dệt được thể hiện trong sơ đồ.

Sợi tự nhiên: bông, đay, lanh

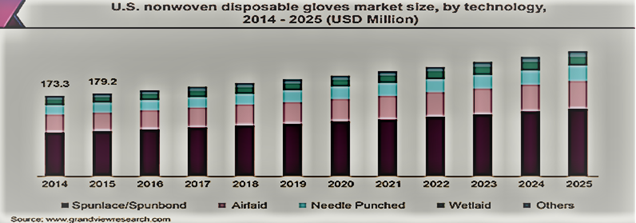

Hình 5: Quy mô thị trường găng tay không dệt dùng một lần của Hoa Kỳ với nhiều loại vải không dệt khác nhau.

Sợi tái sinh: Sợi tre, sợi nhớt, sợi Tencel, sợi modal.

Polyme tổng hợp: PP, PE, PET, NYLON, PA, polyester, PCL, PLA

Phương pháp sản xuất vải không dệt chính:

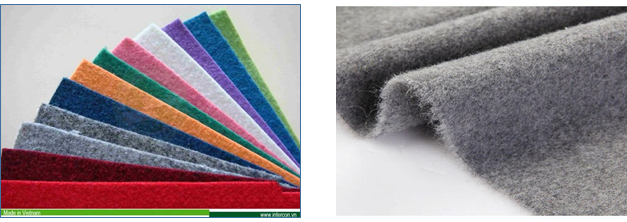

Nỉ

Hình 6: quá trình tạo ra vải không dệt

Theo Hiệp hội vật liệu và thử nghiệm Hoa kỳ ASTM, nỉ là một sản phẩm có cấu trúc gồm sự đan xen của các sợi với nhau bằng sự kết hợp các tác động cơ học, hóa học, độ ẩm và nhiệt mà không cần kéo sợi, dệt hoặc đan.

Vải nỉ khác: Nỉ bông, nỉ đay, nỉ lanh, vải nỉ sợi tổng hợp.

Hình 7: Vải nỉ đa sắc (Sợi tổng hợp)

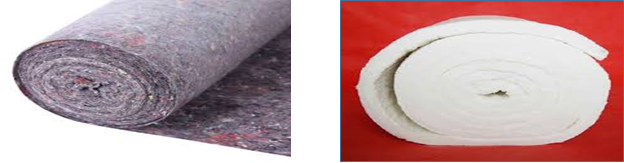

Quy trình sản xuất: Nỉ được sản xuất thủ công hoặc bằng máy. Sản xuất nỉ bằng máy được mô tả như sau. Sợi được trải qua hai hoạt động chải thô liên tiếp và hai hoạt động chải thô làm cho các sợi song song và có độ dày đồng đều ở dạng mạng lưới mịn.

Hình 8: Tái chế vải sợi bông (vải dệt Geo, chất cách điện)

Một số lớp lưới được hình thành cho đến khi tích lũy đủ khối lượng hoặc độ dày. Khổ vải hoặc lớp (lớp lưới) sau đó được cắt và các cạnh được cắt gọt theo chiều rộng mong muốn. Khổ vải thường dài khoảng 37m, rộng 150-230 cm và trọng lượng dao động từ 8-23 kg.

Các miếng cán được ngâm đều với nước ấm, đưa qua hộp hơi nước để làm ấm vải rồi ấn vào giữa hai trục lăn.

Hình 9: Quá trình sản xuất vải không dệt

Con lăn trên cùng nằm trên tấm vải và với một chuyển động dao động tạo ra áp lực kết hợp với hơi ẩm và nhiệt tạo ra quá trình tạo nỉ cuối cùng. Sau đó, chúng được để ráo nước và làm mát trong khoảng 24 giờ.

Ứng dụng

Vải Geo-textile: (Xây dựng đường bộ, Xây dựng đường sắt, Xây dựng đường thủy)

Nệm, mút, trải sàn, composite.

Vải không dệt liên kết:

Các phương pháp hình thành màng không dệt được phân loại theo dạng nguyên liệu thô được chọn tùy mục đích sử dụng. Xơ ngắn và filament được sử dụng để chế tạo màng không dệt.

Các kỹ thuật sản xuất vải không dệt bao gồm:

- Tạo màng khô

- Tạo màng ướt

- Làm tan chảy Polymer / kéo thành sợi

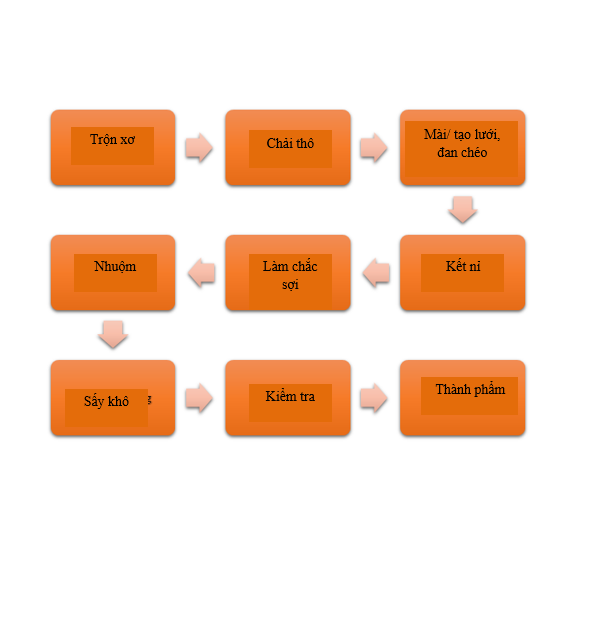

Tạo màng khô: Tạo màng khô là một trong những kỹ thuật cũ và rất giống với quy trình bọc nỉ. Để sản xuất màng khô, máy chải thô và máy xới lưới được sử dụng để phủ lớp màng xơ. Các lớp mạng dạng sợi sau đó được làm mềm bằng cách sử dụng nhiệt, độ ẩm và tạo rung động. Những vật liệu này có thể có thành phần polyme tự nhiên hoặc tổng hợp và có thể được xử lý đơn lẻ hoặc trong hỗn hợp. Mạng chải thô được sản xuất từ sợi ngắn (20–60 mm) hoặc sợi dài (50–150 mm).

Kỹ thuật tạo màng khô, ví dụ như chuẩn bị sợi, pha trộn, chải thô và dệt vải là những đổi mới của ngành dệt may. Các quy trình này chuẩn bị xơ cơ bản, pha trộn chúng và tạo lớp xơ ở trạng thái khô. Trong quá trình hình thành dạng lưới khô, các sợi được thu thập thành dạng mạng bằng cách quấn song song, đan chéo, hoặc hình thành vòng khí động học (đặt bằng không khí) và sau đó được liên kết bằng kim cơ khí, quấn sợi thủy, chất kết dính hóa học và các phương pháp gia nhiệt.

Nguyên liệu thô: Sợi bông, sợi tổng hợp, sợi Viscose, sợi bông ngắn.

Ứng dụng của vải dùng phương pháp khô:

- Tã trẻ em

- Khăn lau trẻ em

- Khăn ăn

- Băng vệ sinh

- Bỉm người lớn

- Vải y tế

Tạo màng ướt: Tạo màng ướt được xem là tương tự quy trình sản xuất giấy thông thường nhưng sử dụng sợi tổng hợp hoặc xơ ngắn cắt nhỏ. Phương pháp này tiếp tục thu hút sự chú ý bởi nó được xem là một cách thuận lợi để chuẩn bị các sản phẩm không dệt tiên tiến. Hệ thống tạo màng ướt được thiết kế để chế tạo các sợi ngắn phân tán trong chất lỏng, sau đó được phân lớp. Phương pháp trải ướt đặc biệt thích hợp cho sản xuất quy mô lớn các sản phẩm dùng một lần, chẳng hạn như túi trà, tạp dề, găng tay, khăn ăn và gạc phẫu thuật.

Nguyên liệu thô: Có thể sử dụng nhiều loại sợi tự nhiên, bột gỗ, sợi khoáng, sợi tổng hợp và sợi nhân tạo có độ dài khác nhau như thủy tinh, polyester, polyamide và sợi tái sinh.

Ứng dụng: Giấy lọc, túi trà, khăn ăn, gạc phẫu thuật.

Vải không dệt kéo sợi nóng chảy: Kéo sợi nóng chảy là một thuật ngữ chung mô tả việc sản xuất màng không dệt trực tiếp từ các sợi polyme nhiệt dẻo. Nó bao gồm 2 quy trình:

- Không dệt kéo sợi

- Không dệt tan chảy

Vải không dệt kéo sợi (kết dính): Các hạt polyme được đùn thành các sợi thông qua các ống sợi. Các sợi liên tục được kéo dài và làm nguội trước khi được đưa vào băng tải để tạo thành một mạng lưới đồng nhất. Quá trình kéo sợi tạo thành sản phẩm không dệt với độ bền cao hơn so với chải thô, do sự suy yếu của các sợi filament. Nhược điểm là sự lựa chọn nguyên liệu bị hạn chế hơn. Sự đồng đùn của hai thành phần dẫn đến sợi bico được thêm vào nhiều đặc tính hơn cho mạng lưới hoặc cho phép liên kết không khí. Lưu ý rằng thuật ngữ spunbond được dành riêng cho phương pháp kéo sợi kết dính nhiệt.

Nguyên liệu thô: PP (polypropylene), Pet, Nylon, PE, Polyester. (Nhựa nhiệt dẻo tổng hợp).

Quá trình sản xuất:

Ứng dụng: Bao bì (Túi Shopping), PPE cho y tế medical

Vải không dệt được thổi nóng chảy: Phương pháp Meltblown, giống như kéo thành sợi, bắt đầu bằng việc đùn một loại polymer có độ nhớt thấp. Nhưng thay vì dập tắt các sợi khi chúng rời khỏi máy quay, các sợi sẽ bị làm suy yếu bởi các luồng khí nóng, giữ cho các sợi ở trạng thái nóng chảy một phần. Điều này dẫn đến các sợi mỏng hơn nhiều, với sức căng thấp. Các sợi này va vào một băng chuyền hoặc băng tải, nơi chúng tạo thành một mạng lưới.

Hình 10: Ứng dụng vải không dệt tại công trình đường sắt, đường bộ và bờ sông

Nguyên liệu thô: Polypropylene (PP), polyamide (PA), Polyester, Polyethylene (PE).

Một số loại polymer đã qua xử lý:

- Polypropylene là polyme được sử dụng nhiều nhất cho công nghệ melblown.

- Polypropylene rất dễ xử lý và tạo lưới tốt.

- Polyetylen khó tan chảy thành mạng sợi mịn hơn là polypropylen.

- Polyethylene rất khó rút vì tính đàn hồi nóng chảy của nó.

- PBT xử lý dễ dàng và tạo ra các mạng sợi mảnh, rất mềm.

- Nylon 6 rất dễ xử lý và tạo màng tốt.

- Nylon 11 tan chảy tốt tạo thành màng tạo cảm giác giống da động vật.

- Polycarbonate tạo ra các mạng sợi rất mềm.

- Polystyrene tạo ra một vật liệu cực kỳ mềm, mịn và về cơ bản không có lỗi lỗ nhỏ

Quy trình sản xuất: Công nghệ melblown dựa trên quy trình thổi nóng chảy, trong đó, thông thường, polyme tạo sợi nhựa nhiệt dẻo được ép đùn qua một khuôn thẳng có chứa vài trăm lỗ nhỏ. Các luồng khí nóng hội tụ nhanh chóng làm suy yếu các dòng polyme đùn ép để tạo thành sợi cực mịn (1-5 micro/ mét). Các sợi bị suy giảm sau đó được thổi bằng không khí có độ nhớt cao lên băng tải thu gom, tại đây chúng tạo thành một loại vải không dệt tự liên kết dạng sợi mịn.

Ứng dụng: Giấy lọc, khẩu trang N95 (như vải lọc), Áo choàng PP, khẩu trang phẫu thuật, khăn ăn, túi trà, bộ lọc nước.

- Khẩu trang

- Bao bì

- Túi lọc trà

- Túi chống ẩm

- Khăn/ vải vệ sinh

- Chất nhồi giữ ấm

- Vải lọc

- Bỉm và băng vệ sinh

Khẩu trang

Khẩu trang N95: Khẩu trang N95 là một thiết bị bảo vệ đường hô hấp được thiết kế để đạt được độ ôm khít khuôn mặt và lọc rất hiệu quả các hạt trong không khí.

Ký hiệu ‘N95’ có nghĩa là khi được thử nghiệm cẩn thận, mặt nạ phòng độc chặn ít nhất 95 phần trăm các hạt thử nghiệm rất nhỏ (0,3 micron). Nếu được sử dụng đúng cách, khả năng lọc của khẩu trang phòng độc N95 sẽ vượt xa khả năng lọc của khẩu trang thông thường. Tuy nhiên, ngay cả một khẩu trang N95 được sử dụng đúng cách cũng không loại bỏ hoàn toàn nguy cơ bệnh tật hoặc tử vong. Khẩu trang N95 phẫu thuật thường được sử dụng trong các cơ sở chăm sóc sức khỏe và là sản phẩm con của vải lọc N95.

Công nghệ sản xuất: Vải 5 lớp.

Khẩu trang phẫu thuật: Khẩu trang phẫu thuật là một thiết bị dùng một lần, lắp rời, tạo ra một rào cản vật lý giữa miệng và mũi của người đeo và các chất gây ô nhiễm tiềm ẩn trong môi trường xung quanh. Chúng thường được gọi là khẩu trang, mặc dù không phải tất cả các loại khẩu trang đều được coi là khẩu trang phẫu thuật.

- Sản phẩm được thử nghiệm về khả năng chống chất lỏng, hiệu quả lọc (hiệu quả lọc hạt và hiệu quả lọc vi khuẩn).

- Sản phẩm này không nên dùng chung hoặc dùng lại.

Công nghệ sản xuất:

Nguyên liệu thô: vải SMS làm khẩu trang phẫu thuật 3 lớp.

Quy trình sản xuất vải SMS-kéo sợi kết dính-thổi tan chảy- kéo sợi kết dính.

Người dịch: Phạm Kim Anh

https://www.textiletoday.com.bd/types-non-woven-fabrics-manufacturing-processes-applications/