Ngành dệt may toàn cầu đang đứng trước một bước ngoặt lịch sử, nơi các mục tiêu bền vững không còn là lựa chọn mà là yêu cầu bắt buộc. Với mức tiêu thụ 93 tỷ m³ nước và phát thải 1,2 tỷ tấn CO₂ mỗi năm, theo Textile Exchange (2022), ngành này chịu áp lực lớn từ các chính sách như Thỏa thuận Xanh Châu Âu và cam kết trung hòa carbon. Trong bối cảnh đó, nhu cầu đa dạng hóa nguồn nguyên liệu, giảm sự phụ thuộc vào bông truyền thống vốn tiêu tốn tài nguyên, trở thành nhiệm vụ cấp thiết. Gai dầu công nghiệp với lịch sử ứng dụng dệt may lâu đời, nổi lên như một giải pháp bổ sung đầy tiềm năng, hứa hẹn giảm tác động môi trường và mang lại giá trị kinh tế vượt trội. Dù sở hữu đặc tính bền vững như tiết kiệm nước và ít sử dụng hóa chất, chỉ rất nhỏ sản lượng gai dầu toàn cầu hiện được sử dụng trong dệt may, phần lớn bị lãng phí vào các ứng dụng giá trị thấp như composite hoặc giấy thô. Hàm lượng lignin cao, từ 2–6% trọng lượng khô, khiến sợi gai dầu thô cứng và khó xử lý trên các dây chuyền kéo sợi cotton hiện đại.

Nghiên cứu này giới thiệu một quy trình cotton cơ-hóa học, biến phế phẩm gai dầu từ sản xuất dầu và hạt giống thành sợi dệt chất lượng cao, góp phần đa dạng hóa nguồn nguyên liệu và thúc đẩy kinh tế tuần hoàn trong ngành dệt may.

Gai dầu: Giải pháp bền vững cho dệt may

Cây gai dầu (Cannabis sativa L.) là một loài thực vật đa năng với lịch sử ứng dụng dệt may lâu đời, là một nguồn nguyên liệu bền vững bổ sung cho ngành dệt may bền vững. Chu kỳ sinh trưởng ngắn 100–120 ngày giúp cây thích nghi tốt với nhiều vùng khí hậu, trong khi hệ thống rễ sâu tới 2,5 m khai thác nước ngầm hiệu quả, giảm nhu cầu tưới tiêu. Khả năng cạnh tranh tự nhiên với cỏ dại giúp gai dầu cắt giảm 80% nhu cầu thuốc trừ sâu, đồng thời yêu cầu về phân bón, đặc biệt là nitơ, thấp hơn đáng kể so với bông. Về chất lượng, sợi gai dầu sở hữu độ bền kéo từ 550 đến 900 MPa, khả năng hút ẩm tự nhiên lên đến 12%, cùng đặc tính kháng khuẩn và chống tia UV. Độ dài sợi nguyên tố từ 15 đến 25 mm cũng khiến gai dầu phù hợp cho kéo sợi.

Tuy nhiên, phần lớn gai dầu công nghiệp, đặc biệt phế phẩm từ sản xuất dầu và hạt giống, bị hạ cấp thành sản phẩm giá trị thấp như giấy hoặc composite. Nghiên cứu của Hiệp hội Gai dầu Công nghiệp châu Âu (EIHA) năm 2013 chỉ ra rằng, chỉ vỏn vẹn 0,1% tổng số sợi gai dầu phi dệt may được tận dụng cho ngành may mặc. Điều này tạo ra một thách thức lớn: làm thế nào để khai thác tối đa tiềm năng của khối lượng lớn sợi cellulose chất lượng cao từ nguồn phế phẩm này? Trở ngại chính nằm ở hàm lượng lignin cao – yếu tố tạo nên độ thô cứng và mài mòn, khiến sợi gai dầu nguyên bản khó có thể kéo thành sợi dệt mịn trên dây chuyền công nghiệp.

Quy trình cotton hóa: nghệ thuật biến đổi sợi gai dầu

Để biến sợi gai dầu thô cứng thành sợi mịn tương tự bông, quy trình cotton hóa ba giai đoạn được thiết kế nhằm tối ưu hóa cấu trúc sợi, đảm bảo tương thích với dây chuyền công nghiệp hiện có.

Giai đoạn 1: Làm sạch và xử lý kiềm

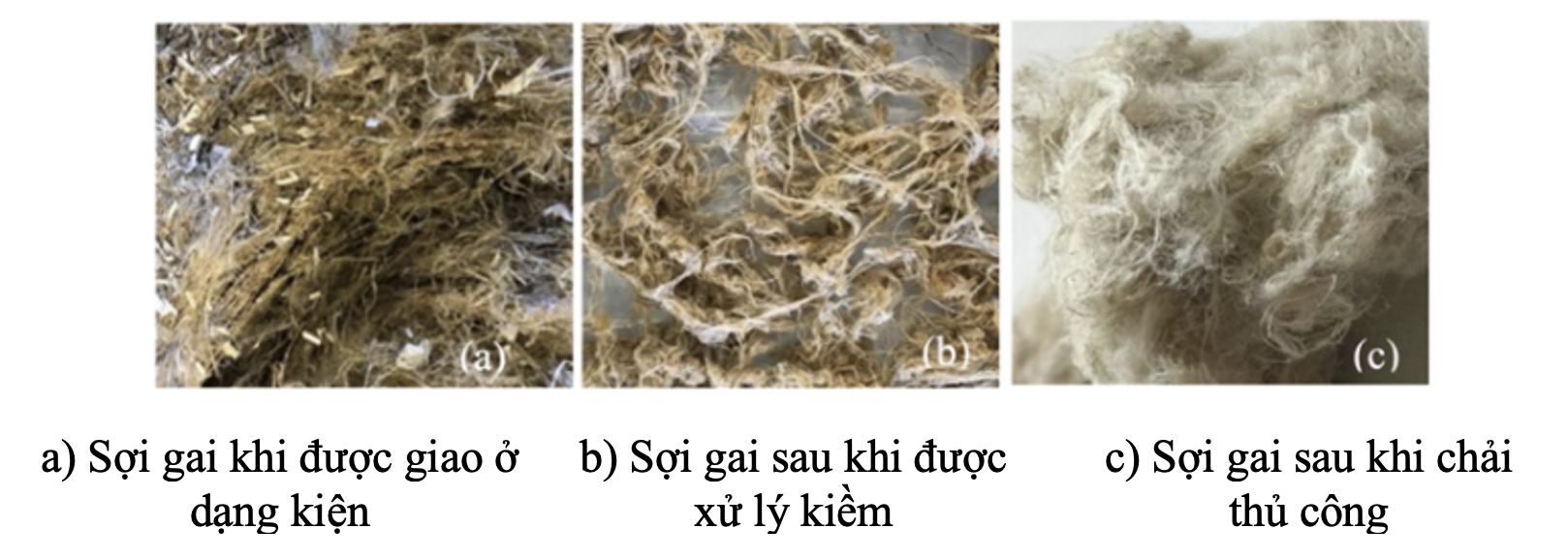

Giai đoạn đầu tiên tập trung vào làm sạch và khử lignin, một bước quan trọng để phá vỡ cấu trúc cứng của sợi. Sợi được ngâm trong dung dịch chất hoạt động bề mặt không ion Hostapal UH với tỷ lệ 1:30 ở 90°C trong 5 phút để loại bỏ tạp chất bề mặt. Sau đó, sợi được xử lý với dung dịch NaOH 40 g/L kết hợp Hostapal DTC 1,5 g/L tại 110°C trong 4 giờ. Quá trình này phá liên kết ester giữa lignin và hemicellulose, làm trương nở cellulose, dẫn đến hàm lượng lignin giảm 20% từ 6,3% xuống 5,1%, hemicellulose giảm 48% từ 7,8% xuống 4,0%, và khoáng chất giảm 82%. Độ ẩm tự nhiên cũng giảm 35%, cải thiện ổn định kích thước sợi. Mặc dù đạt tiến bộ đáng kể, sợi vẫn còn thô, đòi hỏi xử lý sâu hơn để đạt độ mịn cần thiết cho kéo sợi. Sau xử lý kiềm, sợi được chải thủ công và cắt thành độ dài 5–55 mm để dễ dàng trộn với bông.

Giai đoạn 2: Xử lý cơ học bằng máy MDTA

Giai đoạn này sử dụng lực cắt cơ học để tách bó sợi thành sợi nguyên tố, tăng độ đồng đều. Máy phân tích bụi siêu mịn và tạp chất (MDTA 3) Uster (Thụy Sĩ) được vận hành ở nhiệt độ 20±2°C và độ ẩm 65±4%, thực hiện ba lượt xử lý liên tiếp. Hệ thống trống quay và lưỡi cắt tạo lực cắt có kiểm soát, loại bỏ vụn gỗ và sợi ngắn không phù hợp.

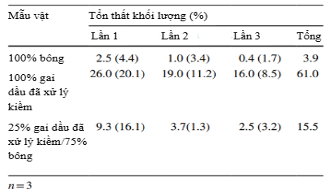

Kết quả cho thấy tổn thất khối lượng giảm dần từ 26% ở lượt đầu tiên xuống 16% ở lượt thứ ba, tạo băng sợi với khối lượng tuyến tính 2,6 ktex, thấp hơn so với 4,7–4,8 ktex của sợi bông. Tuy nhiên, sợi gai dầu vẫn chưa đủ dài để kéo liên tục, đòi hỏi một bước xử lý sâu hơn. Quá trình này cũng loại bỏ các mảnh gỗ và bụi, cải thiện vẻ ngoài và độ song song của sợi, nhưng vẫn để lại một số bó sợi dính.

Giai đoạn 3: Oxy hóa kiểm soát

Giai đoạn cuối cùng, oxy hóa kiểm soát, là bước ngoặt giúp loại bỏ lignin và hemicellulose còn lại mà không làm hỏng cấu trúc cellulose. Sau khi thử nghiệm 24 công thức, quy trình tối ưu sử dụng NaOH 50% w/v, H₂O₂ 50% w/v, chất ổn định Adrablanc OP 2 mL/L, ở nhiệt độ 80–120°C trong 1–3 giờ. Chất ổn định kiểm soát tốc độ oxy hóa, bảo vệ cellulose, duy trì độ trùng hợp từ 532 đến 1.932 với hệ số biến thiên chỉ 4%. Kết quả là sợi đạt độ trắng, mềm mại và đồng đều, sẵn sàng cho kéo sợi công nghiệp. Phân tích hồi quy tuyến tính cho thấy nồng độ thấp H₂O₂ và NaOH, kết hợp thời gian ngắn, giảm thiểu suy giảm DP cellulose, tránh hư hỏng cấu trúc sợi. Nhiệt độ 80–120°C thúc đẩy loại bỏ lignin nhưng cần kiểm soát để tránh quá trình oxy hóa quá mức. Hình ảnh SEM cho thấy sợi sau xử lý có bề mặt mịn hơn, với ít bó sợi dính và mảnh gỗ hơn, chứng tỏ hiệu quả của quy trình trong việc tách sợi nguyên tố.

Sức hút của sợi hỗn hợp gai dầu – bông

Thử nghiệm kéo sợi gai dầu nguyên chất gặp nhiều khó khăn do độ dài sợi không đồng đều và hệ số ma sát thấp, dẫn đến sợi bị tách rời và không tạo được băng liên tục, khiến việc thu đủ 100m sợi cho các thử nghiệm chuyên sâu trở nên bất khả thi. Tuy nhiên, hỗn hợp 25% gai dầu và 75% bông đã mang lại bước ngoặt. Sử dụng máy kéo sợi rotor đầu mở Autocoro SE11, hỗn hợp này được kéo thành sợi 40 tex với hệ số xoắn 170 αₘ và tốc độ rotor 175–180 αₘ, cao hơn 7–8% so với sợi bông thuần túy. Sợi bông đóng vai trò như chất kết dính sinh học, tạo khung ổn định, trong khi gai dầu bổ sung độ bền và các đặc tính độc đáo. Quá trình sản xuất đạt độ ổn định liên tục trong 8 giờ, với tổn thất nguyên liệu chỉ 3–6% khi sử dụng ba lượt MDTA, hoặc 6–8% với hai lượt. Tỷ lệ gai dầu thực tế trong sợi thành phẩm dao động từ 10–15%, tạo ra một sản phẩm cân bằng giữa hiệu suất và tính khả thi công nghiệp. Máy ảnh tốc độ cao cho thấy sợi không bị bung khỏi lô cấp liệu, chứng tỏ hỗn hợp giúp giảm mất mát sợi trong quá trình kéo.

Sợi hỗn hợp 25% gai dầu và 75% bông sở hữu các đặc tính vượt trội, lý tưởng cho nhiều ứng dụng dệt may. Mặc dù độ bền đứt giảm 21% so với sợi bông 100%, sợi vẫn đạt hơn 60% độ bền của sợi truyền thống 80–84 tex, đồng thời có độ giãn đứt cao hơn, cải thiện tính dẻo dai. Nhờ đặc tính tự nhiên của gai dầu, sợi hút ẩm tốt hơn 15%, mang lại sự thoải mái cho người sử dụng. Hợp chất phenolic trong gai dầu cung cấp khả năng kháng khuẩn tự nhiên, trong khi độ ổn định UV vượt trội giúp sợi bền màu và phù hợp cho các sản phẩm ngoài trời. Những đặc điểm này khiến sợi lý tưởng cho các sản phẩm cao cấp như áo sơ mi, vải nội thất, hoặc các ứng dụng chuyên biệt như vải kháng khuẩn cho y tế và vải chống tia UV cho thể thao, đáp ứng nhu cầu ngày càng cao về các sản phẩm dệt may bền vững. Kết quả thử nghiệm kéo cho thấy sợi có độ bất đều thấp, với đường cong sức căng-độ giãn ổn định, dù có biến thiên do sự khác biệt giữa gai dầu và bông.

Tác động kinh tế và môi trường

Quy trình cotton hóa mang lại tác động sâu rộng, vượt xa khía cạnh kỹ thuật, với giá trị kinh tế và môi trường đáng kể. Bằng cách chuyển đổi phế phẩm gai dầu từ mức giá 200–300 USD/tấn thành sợi dệt trị giá 1.200–1.500 USD/tấn, công nghệ này tăng giá trị kinh tế gấp 5 lần, mở ra mô hình kinh doanh tích hợp từ trồng trọt đến cung cấp sợi dệt. Điều này không chỉ tạo thu nhập bền vững cho nông dân mà còn thúc đẩy kinh tế tuần hoàn, giảm thiểu lãng phí tài nguyên. Về môi trường, gai dầu có năng suất sợi cao gấp 2–3 lần bông, giải phóng đất canh tác cho lương thực hoặc phục hồi sinh thái. Nhu cầu nước thấp hơn 70% so với bông giúp giảm áp lực lên tài nguyên khan hiếm, đặc biệt trong bối cảnh biến đổi khí hậu. Chu kỳ sinh trưởng ngắn và khả năng hấp thụ CO₂ cao của gai dầu cũng hỗ trợ mục tiêu trung hòa carbon, phù hợp với các chính sách toàn cầu như Thỏa thuận Xanh Châu Âu.

Triển vọng bền vững và phát triển công nghiệp

Tính khả thi công nghiệp là một điểm sáng của quy trình cotton hóa. Bằng cách tận dụng máy móc kéo sợi và dệt cotton hiện có, chỉ cần điều chỉnh thông số, các nhà máy có thể triển khai công nghệ mà không cần đầu tư lớn. Các giai đoạn xử lý kiềm, cơ học và oxy hóa đều có thể tự động hóa, phù hợp cho sản xuất quy mô lớn. Với chi phí cotton hóa khoảng 400–500 USD/tấn và giá trị gia tăng đạt 1.000–1.200 USD/tấn, quy trình này mang lại tỷ suất lợi nhuận hấp dẫn, hứa hẹn thu hút các nhà đầu tư trong ngành dệt may. Khả năng tích hợp vào dây chuyền hiện tại, cùng với hiệu quả kinh tế cao, khiến công nghệ này trở thành một giải pháp thực tiễn, sẵn sàng cho việc ứng dụng rộng rãi. Nghiên cứu cho thấy sợi cotton hóa có thể được sản xuất mà không gây ô nhiễm thêm, nhờ kiểm soát tốt quá trình oxy hóa, tránh suy giảm quá mức độ trùng hợp cellulose.

Quy trình cotton hóa ba giai đoạn đã chứng minh khả năng biến phế phẩm gai dầu thành sợi dệt chất lượng cao, tương thích với dây chuyền công nghiệp hiện có. Để tối ưu hóa tiềm năng của gai dầu, các nghiên cứu tiếp theo cần tập trung vào việc tăng tỷ lệ gai dầu lên 40–50% trong hỗn hợp sợi, thông qua cải tiến quy trình cotton hóa và kỹ thuật kéo sợi. Việc áp dụng phương pháp này cho các phế phẩm nông nghiệp khác như rơm lúa, bã mía, hoặc thân bông có thể xây dựng một hệ sinh thái nguyên liệu bền vững, đa dạng hóa nguồn cung cho ngành dệt may. Với sự hỗ trợ từ chính sách và đầu tư, gai dầu cotton hóa có thể trở thành một nguồn nguyên liệu bổ sung quan trọng của ngành dệt may toàn cầu, nơi mỗi mét vải không chỉ mang giá trị kinh tế mà còn góp phần bảo vệ môi trường.

Theo Đặc san Dệt May và Thời trang số tháng 11/2025. Chi tiết tại đây!