Hội nghị thượng đỉnh thế giới không sử dụng nhựa năm 2020 được tổ chức trực tuyến vào ngày 9-10/11. Hội nghị thảo luận 5 ngành dọc, với hơn 250 diễn giả chuyên gia và hơn 50 nhà triển lãm đã cùng nhau giới thiệu và tranh luận về các phương thức cải tiến quy trình kỹ thuật và sử dụng vật liệu cũng như sự chuyển dịch theo hướng kinh tế khép kín để giải quyết vấn đề ô nhiễm nhựa và tác động của nó đối với môi trường đang ngày càng gia tăng một cách nhanh chóng.

Người tiêu dùng ngày càng nhận thức rõ những tác động tiêu cực đến môi trường của thời trang và yêu cầu các sản phẩm không chứa nhựa và ít tác động đến môi trường hơn. Đáp lại yêu cầu này, ngành công nghiệp thời trang và dệt may cuối cùng cũng cam kết tìm kiếm các giải pháp và đưa ra các giải pháp thay thế mang tính khả thi cho các vật liệu làm từ nhiên liệu hóa thạch không thể tái tạo.

Các nhà máy dệt có tư duy tiến bộ, các nhà nghiên cứu và đổi mới vật liệu, các công ty công nghệ sinh học và các nhà khoa học đang thúc đẩy sự chuyển dịch nền kinh tế hướng tới một thế hệ vật liệu mới và quy trình sản xuất mới. Bài báo này nêu bật một số giải pháp cho vật liệu sinh học và không chứa nhựa hứa hẹn nhất được trình bày tại hội nghị, bao gồm cả vật liệu đang trong quá trình thử nghiệm và vật liệu đã sẵn sàng cho thị trường.

Đổi mới thử nghiệm

Vật liệu làm từ tảo đã thu hút rất nhiều sự chú ý trong những năm gần đây với các công ty khởi nghiệp như Algiknit, Algalife và Bloom – những công ty đang phát triển các loại vật liệu mới cho trang phục, phụ kiện và giày dép.

Nghiên cứu của nhà thiết kế và nhà nghiên cứu Charlotte McCurdy ở New York mang tính thử nghiệm cao và công việc của cô kết hợp thiết kế và khoa học để giải quyết các mối đe dọa hiện hữu như biến đổi khí hậu. Trong cuộc phỏng vấn với Amanda Johnson – cố vấn của tổ chức phi lợi nhuận The Sustainable Angle có trụ sở tại Vương quốc Anh, McCurdy đã giới thiệu ý tưởng về chiếc áo mưa phi carbon, loại áo này vừa được trưng bày tại triển lãm The Cooper Hewitt Design Triennial ở New York. Vật liệu nguyên mẫu được làm từ tảo biển cô lập carbon và nhà thiết kế muốn chứng minh rằng cô đang cố gắng sản xuất 100% vật liệu đơn chất, không giống như các loại nhựa sinh học khác đòi hỏi sự pha trộn với các vật liệu khác, thường là vật liệu tổng hợp. Chất liệu cho chiếc áo mưa này được hoàn thiện bằng một lớp phủ sáp mỏng có nguồn gốc thực vật để chống thấm và tất cả các chi tiết trang trí đều được làm từ cellulose thực vật.

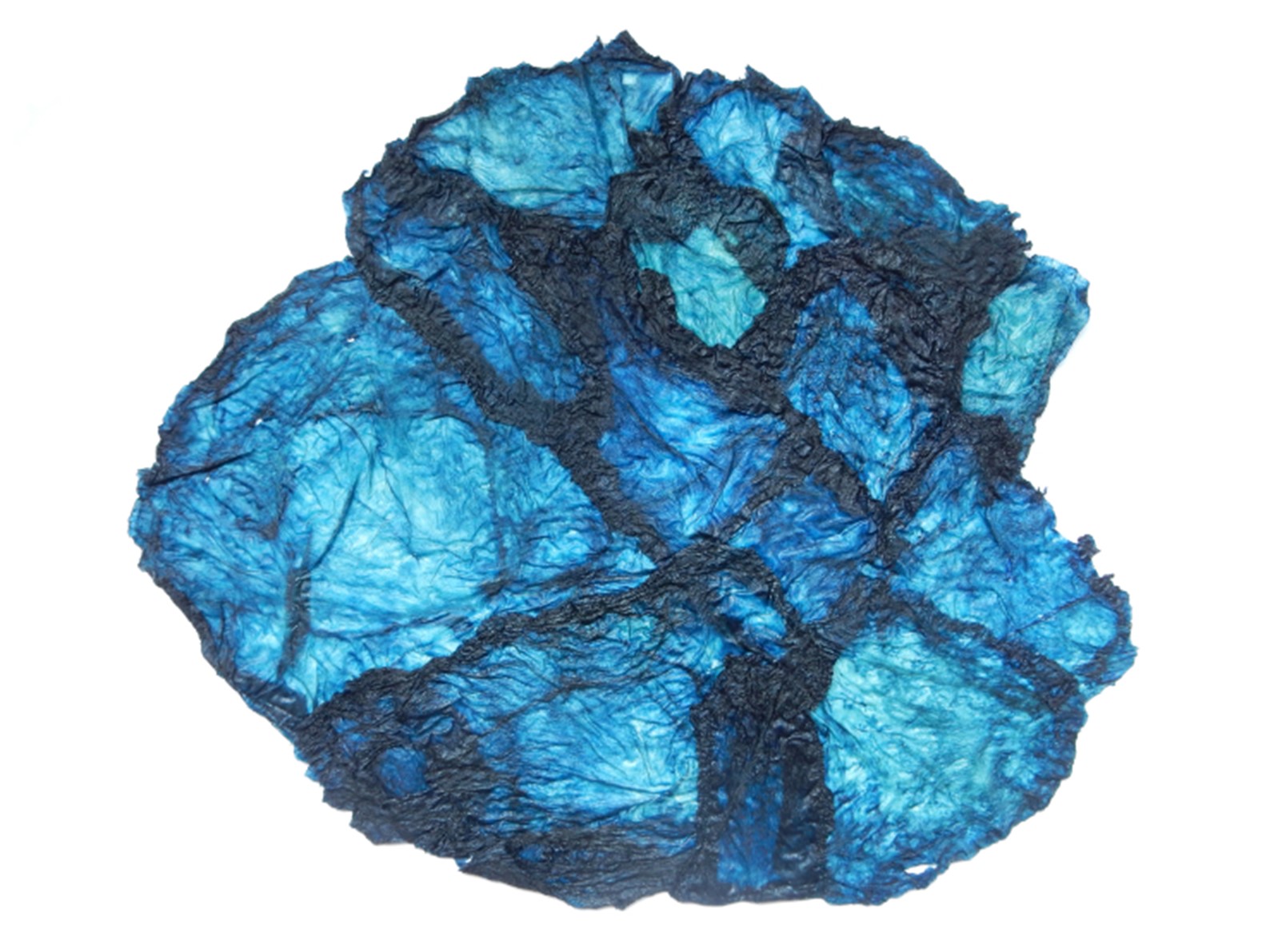

Một sản phẩm sáng tạo không kém là da sứa đến từ nhà thiết kế người Hà Lan Charlotte van Alem, được lấy cảm hứng từ những con sứa chết ở biển Baltic do hậu quả của bệnh dịch, tình trạng đánh bắt không kiểm soát, ô nhiễm ngày càng tăng và nước biển ấm lên. Loại chất liệu độc đáo này được tạo ra bằng cách sử dụng các kỹ thuật cổ xưa để bảo quản giấy nến bao gồm giặt, ngâm muối, thuộc da, xếp lớp và ép hoặc khâu các miếng da sứa lại với nhau thành các miếng lớn hơn.

Nhóm thiết kế của Hà Lan UNSEAM chuyên phát triển các công nghệ mới cho sản xuất các sản phẩm dệt may trong nước, sản xuất phương thức kỹ thuật số và theo yêu cầu nhằm đáp ứng yêu cầu của bối cảnh chuyển dịch nền kinh tế sang sản xuất hàng loạt. Là một phần của dự án nghiên cứu ‘Sản xuất hàng may mặc 3-D với vật liệu nguồn gốc sinh thái mới’, người đồng sáng lập Bas Froon đã tận dụng da sứa để thử nghiệm với công nghệ dệt định hình ba chiều liền mạch và nhận thấy rằng vật liệu này tỏ ra hiệu quả trong quá trình đúc và liên kết 3D trong khi vẫn giữ đặc tính dẻo dai và linh hoạt.

Công nghệ chế tạo vật liệu sinh học

Các cây vật liệu được trồng và thiết kế trong phòng thí nghiệm, chẳng hạn như sợi Microsilk gốc protein của Bolt Treads và sợi ZOA của Modern Meadow được làm từ collagen và protein là một số vật liệu được chế tạo sinh học thế hệ mới cho thấy tiềm năng thú vị cho các sản phẩm thời trang trong tương lai. Có nhiều cải tiến đang diễn ra trong các phòng thí nghiệm và một trong những thách thức quan trọng nhất là việc nâng cấp các vật liệu đổi mới này.

Như Oliver Syed từ công ty công nghệ sinh học Nhật Bản Spiber Inc. đã giải thích, thế hệ nguyên liệu tơ nhện đầu tiên rất khó nâng cấp và sản xuất ở quy mô công nghiệp. Do đó, công ty đã phát triển Brewed Protein – loại chất liệu được sản xuất thông qua quá trình lên men vi sinh vật trong các bể chứa lớn sử dụng đường và khoáng chất để sản xuất protein, sau đó được sấy khô thành bột. Loại bột này được chế biến thành sợi, màng và nhựa; công nghệ này có thể được sử dụng để sản xuất nhiều loại sợi và vải dệt với các đặc tính đặc biệt như bóng mượt và mềm như cashmere hoặc có khả năng hút ẩm và điều chỉnh nhiệt như len.

Công ty này tin rằng sợi Brewed Protein có tiềm năng đáng kể để thay thế các vật liệu có hại cho môi trường và hiện đang nghiên cứu vòng đời của vật liệu và tác động đến môi trường. Các phân tích ban đầu chỉ ra rằng vật liệu này có thể tái tạo, phân hủy sinh học và nó có thể giảm lượng khí thải carbon trong quá trình sản xuất, đồng thời mang lại cơ hội để nghiên cứu các chức năng khác với chi phí cạnh tranh.

‘The Sweater’ ra mắt với sự hợp tác với thương hiệu đồ trượt tuyết Nhật Bản Goldwin là sản phẩm thương mại thứ ba sử dụng công nghệ này. Sản phẩm được làm từ hỗn hợp len Brewed Protein mới. Áo len này được sản xuất giới hạn, bạn chỉ có thể mua được bằng cách tham gia chương trình xổ số trực tuyến để giành được cơ hội mua nó với giá 800 USD.

Mark Herrema – Giám đốc điều hành tại Newlight Technologies, Inc., một công ty công nghệ sinh học có trụ sở tại Nam California, đã thể hiện tầm nhìn và hành trình của công ty xung quanh việc phát triển các vật liệu có thể cải thiện môi trường. Sau mười năm nghiên cứu, công ty đã phát triển vật liệu AirCarbon, một loại vật liệu sinh học được mô tả là có khả năng tái sinh, không chứa cacbon, có thể phân hủy ở đại dương và có độ bền cao, với mục đích cuối cùng là giải quyết vấn đề ô nhiễm nhựa và biến đổi khí hậu. Quá trình sản xuất sử dụng các vi sinh vật tự nhiên được tìm thấy trong đại dương để biến không khí và carbon từ khí thải nhà kính thành vật liệu, sử dụng năng lượng tái tạo và nước biển. AirCarbon có thể được nấu chảy và đúc thành sợi hoặc tấm, để thay thế chất dẻo, sợi tổng hợp và da động vật.

Vật liệu tái chế & tái sinh

Những đổi mới cho hàng dệt tái sinh và tái chế không chứa nhựa đã gia tăng nhanh chóng vì cả các công ty đã và mới thành lập đều tập trung vào lĩnh vực này. Nguyên liệu thô thường đến từ các sản phẩm phụ của ngành công nghiệp thực phẩm và chất thải nông nghiệp như sữa hết hạn, vỏ cam, táo, nho hoặc lá dứa, trong khi việc chuyển đổi chất thải dệt thành nguyên liệu có giá trị đã được thực hiện thông qua các công nghệ và quy trình tái chế và tái sinh mới.

Tiến sĩ Luke Halverhals, người sáng lập và là Giám đốc điều hành tại công ty khởi nghiệp công nghệ sinh học Natural Fiber Welding đã trình bày

ý tưởng của công ty ông trong việc tạo ra loại da sinh học ít tác động đến môi trường. Halverhals đã thẳng thắn phê bình việc sử dụng vật liệu tổng hợp không thể tái tạo trong ngành công nghiệp thời trang và bác bỏ ý tưởng rằng ngành công nghiệp này có thể tự tái chế sau cuộc khủng hoảng nhựa. Phương châm của công ty là “Thực vật chứ không phải nhựa” và cách tiếp cận này đã truyền cảm hứng cho sự phát triển của chất liệu da Mirum. Chất liệu này được làm từ chất thải nông nghiệp sử dụng công nghệ hàn độc quyền của họ để đúc khuôn và kết dính các vật liệu như trộn với xơ dừa để sản xuất nút chai. Vật liệu vừa có thể phân hủy sinh học hoàn toàn vừa có thể tái chế và công ty có thể thu hồi trở lại các sản phẩm đã qua sử dụng và sản phẩm ở cuối vòng đời để sản xuất chất liệu Mirum.

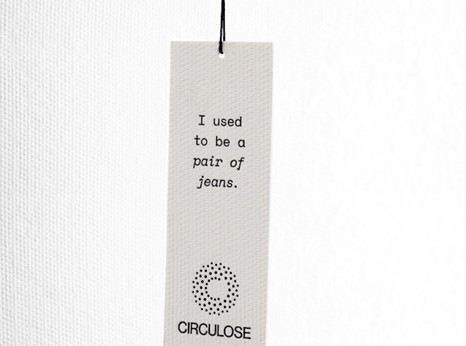

Patrik Lundström – Giám đốc điều hành công ty tái chế hàng dệt may Thụy Điển Renewcell đã trình bày vật liệu sáng tạo của công ty có tên Circulose với mục đích cung cấp một giải pháp thay thế bền vững hơn cho các vật liệu phổ biến nhất của ngành thời trang là polyester và cotton. Không giống như các loại sợi tái sinh khác vốn được làm từ gỗ, bột giấy Circulose tận dụng 100% chất thải dệt, chẳng hạn như quần jean cũ và các phế phẩm của quá trình cắt. Chất thải dệt được cắt nhỏ bằng cơ học trước khi sợi được hòa tan, khử nước, sấy khô và tạo thành tấm. Circulose có thể được sử dụng để sản xuất hàng dệt viscose hoặc lyocell phân hủy sinh học với chất lượng như chất liệu ban đầu, được pha trộn với các loại sợi khác hoặc làm vật liệu đơn nguyên. Hiện tại công ty đãtái chế được hàng dệt với 98% thành phần cotton, vì họ có thể tách 2% các nguyên liệu khác ra, ví dụ như elastane. Quá trình này sẽ được tối ưu hóa thành 90% cotton và 10% chất pha trộn tại nhà máy mới của họ.

Lotta Kopra – Giám đốc kinh doanh từ nhà sản xuất sợi Spinnova của Phần Lan cũng trình bày quy trình sản xuất xenxulo độc đáo của công ty vốn khác biệt với các loại xenlulo nhân tạo khác và do đó được Spinnova mô tả là ‘vật liệu bền vững nhất’ trên thế giới. Gỗ từ các trang trại trồng cây được chứng nhận bởi FSC hoặc PEFC và các vật liệu phế thải, như vải sợi và vỏ khoai tây được nghiền thành bột và xử lý cơ học hơn thay vì hóa học. Quá trình này không sử dụng hóa chất độc hại và sử dụng lượng nước rất thấp vì không cần rửa hoặc tráng. Công ty vô cùng tự hào về công nghệ đột phá của họ, công nghệ được lấy cảm hứng từ cách loài nhện dệt mạng và sắp xếp sợi xenlulo để tạo ra một loại sợi có độ đàn hồi cao từ đó cung cấp hàng dệt may có thể tái chế 100% và ‘sẵn sàng cho chu trình tuần hoàn khép kín của sản phẩm”.

Spinnova đang hợp tác với thương hiệu thời trang ngoài trời Bergans của Na Uy về dòng sản phẩm sáng tạo ‘Collection of Tomorrow’ nhằm tiên phong cho các sản phẩm và dịch vụ tiêu dùng thương mại tuần hoàn trong tương lai. Bộ sưu tập bao gồm hai sản phẩm: ba lô và áo sơ mi dệt và cả hai loại sản phẩm đều được làm bằng chất liệu 100% cellulose có thể tái chế của Spinnova mặc dù thành phần và độ mềm của vải đã được cải thiện để phù hợp với trang phục. Ý tưởng đằng sau bộ sưu tập là người tiêu dùng hiểu giá trị của chất liệu làm ra sản phẩm và do đó sẽ trả lại khi sản phẩm bị hao mòn hoặc họ không muốn sử dụng nữa, vì vậy chúng có thể được tái chế thành vật liệu và sản phẩm mới.

Người dịch: Phạm Kim Anh