Nghiên cứu xác định thời gian chuẩn trong sản xuất may công nghiệp có vai trò rất quan trọng trong việc bố trí dây chuyền, cải tiến sản xuất, xác định chi phí gia công. Bài viết này trình bày về cơ sở lý luận để xây dựng thời gian gia công tiêu chuẩn trong sản xuất một số nguyên công may áo vest bằng sử dụng kỹ thuật phân tích thao tác chuẩn dựa trên phân tích thời gian chuẩn MTM (Methods Time Measurement) và hệ thống thời gian định trước GSD (General Sewing Data).

Nguyên lý của phương pháp MTM và dữ liệu thời gian định trước GSD

Hiện nay, trong các doanh nghiệp may, để nghiên cứu được thời gian gia công sản phẩm thường sử dụng 2 phương pháp chính là bấm giờ và phân tích thao tác chuẩn. Với phương pháp bấm giờ có ưu điểm là đo lường được thời gian gia công theo điều kiện thực tế của nhà máy về lao động và thiết bị. Tuy nhiên, nhược điểm của phương pháp này là khó xác định được thời gian gia công chuẩn, vì xu hướng của người công nhân là may không hết năng lực khi có kỹ thuật bấm giờ. Phương pháp thứ hai là sử dụng kỹ thuật phân tích thao tác chuẩn dựa trên phân tích thời gian chuẩn MTM và hệ thống thời gian định trước GSD. Nguyên lý của phương pháp này là phân tích tất cả các chuyển động có thể xảy ra trong quá trình may của con người theo quy trình thực hiện của các công đoạn gia công may rồi hình thành thời gian tiêu chuẩn hoạt động. Ưu điểm của phương pháp là có thể thực hiện tính toán thời gian dựa trên cơ sở khoa học đã được côngbố, đồng thời có cơ sở để xác định được cải tiến thao tác của người lao động nhằm nâng cao năng suất và chất lượng. Nhược điểm của phương pháp này là không đưa được hết các yếu tố ảnh hưởng đến thời gian gia công công đoạn may vào quá trình phân tích dữ liệu. Tuy nhiên, nếu sử dụng phương pháp này làm hệ cơ sở dữ liệu và kết hợp với phương pháp bấm giờ cũng như điều kiện thực tế tại mỗi doanh nghiệp để cải tiến điều chỉnh thì rất hiệu quả.

GSD (Dữ liệu thời gian định trước) là một công nghệ kỹ thuật phân tích phương pháp và nghiên cứu thời gian được thiết kế đặc biệt cho ngành công nghiệp may. GSD lấy từ cơ sở dữ liệu MTM (Phương pháp đo thời gian), là một hệ thống thời gian chuyển động được xác định trước. Thời gian tiêu chuẩn của các chuyển động tương ứng có thể được tìm thấy trong cơ sở dữ liệu. GSD phân tích tất cả các chuyển động có thể xảy ra trong quá trình may của công nhân may theo quy trình vận hành của ngành may công nghiệp và sau đó hình thành thời gian tiêu chuẩn vận hành. Trong hệ dữ liệu này, một giây được tính bằng 33,33 TMU. GSD phân chia hoạt động trong ngành may công nghiệp thành hoạt động gia công và vận hành máy móc được biểu thị bằng mã chuyển động. Khi xác định thời gian tiêu chuẩn cần xác định đến các yếu tố độ khó của đường may (Bảng 1) và độ dừng chính xác khi may (Bảng 2), cùng thời gian hao phí liên quan đến con người và thiết bị.

Bảng 1. Ký hiệu mã số độ khó của đường may

| TT | Mã số | Đường may | Mức độ khó | Tỷ lệ % bổ sung |

| 1 | N | Đường chắp thẳng | Dễ | 0% |

| 2 | L | Đường mí, diễu (đường thẳng) | Trung bình | 10% |

| 3 | M | Đường thẳng + cong (chắp, mí…) | Hơi khó | 20% |

| 4 | H | Đường cong có giới hạn (chắp, mí…) | Khó | 40% |

Bảng 2. Yêu cầu độ dừng chính xác khi may

| Mã số | Độ chính xác của việc dừng | Mô tả | T/G TMU được cộng thêm |

| A | Hơn 1cm | Dừng lại sau đó lại may tiếp | 0% |

| B | Trong vòng 1 cm | Lại mũi | 10% |

| C | Trong vòng 0,5 cm | Lại mũi + chuyển hướng | 20% |

Việc tính toán các hao phí để tính thời gian gia công tiêu chuẩn trong sản xuất may công nghiệp là một quá trình phức tạp, phụ thuộc vào rất nhiều yếu tố. Thời gian hao phí trong quá trình gia công sản phẩm may có thể chia ra làm 5 loại:

* Thời gian hao phí cá nhân: liên quan đến thời gian cần thiết để duy trì sự thoải mái của công nhân trong công việc và nhu cầu tâm lý, chẳng hạn như thời gian uống nước và đi vệ sinh.

* Thời gian hao phí do mệt mỏi: đây là hao phí mệt mỏi về thể chất hoặc tâm lý do làm việc liên tục. Mệt mỏi có thể được giảm bớt thông qua việc cải tiến phương pháp vận hành, đưa vào trang thiết bị tiên tiến hoặc tạo ra môi trường làm việc tốt nhưng không thể tránh hoàn toàn.

* Thời gian dự phòng: ví dụ như thời gian chờ đợi trong trường hợp lỗi máy móc/thiết bị hoặc thời gian lãng phí để chờ đợi quy trình trước đó trong dây chuyền sản xuất.

* Thời gian hao phí đặc biệt: do quá trình gia công (thao tác) hoặc vật liệu…

* Thời gian phụ cấp thuộc về chính sách: loại hao phí này do chính sách quản lý đưa ra, tức là phụ cấp thêm để giữ chân một số người lao động hoặc trong giai đoạn cải cách và chuyển đổi của công ty, ví dụ: trợ cấp bù đắp để giữ chân một số công nhân cũ có kinh nghiệm và tay nghề cao trong nhiều doanh nghiệp. Tuy nhiên, phụ cấp thời gian này thường bị hủy bỏ khi môi trường có sự thay đổi.

Phương pháp xác định thời gian bằng dữ liệu GSD thường quan tâm đến thời gian hao phí của người và thiết bị. Loại thời gian này tính bằng giá trị phần trăm và nằm trong khoảng từ 2-16% tùy theo loại thiết bị, đối với con người trung bình 11% – 13%.

Nhận định kết quả

Đối tượng và phương pháp nghiên cứu

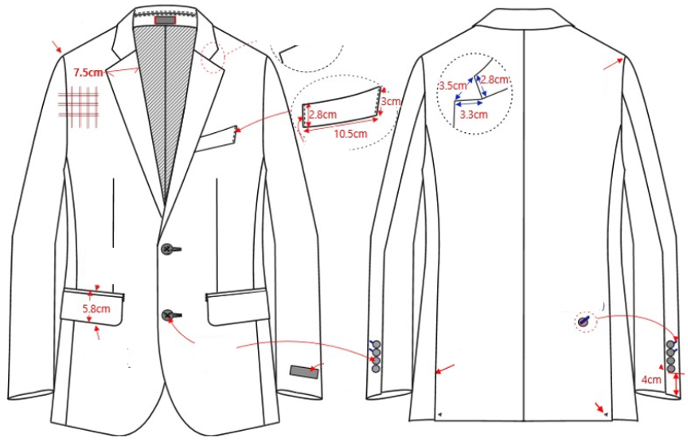

Nghiên cứu khảo sát thời gian may và các thao tác của công nhân 16 nguyên công may tại nhà máy may có quy mô 500 lao động. Các nguyên công được lựa chọn là các nguyên công may của gia công cụm thân trước áo vest (Hình 1). Quá trình nghiên cứu được thực hiện trên dây chuyền sản xuất gia công các sản phẩm vest tại nhà máy và khi dây chuyền thực hiện sản xuất mã hàng vào ngày thứ 7 kể từ khi bắt đầu rải chuyền. Do đó, số liệu thu thập được trong nghiên cứu này của 16 nguyên công may có tính ổn định tương đối. Trong nghiên cứu này sử dụng phương pháp bấm giờ và quay video để xác định thời gian thực tế cho các nguyên công lao động. Mỗi nguyên công sẽ được ghi lại 5 lần, và lấy giá trị trung bình.

Nguyên tắc phân tích dựa trên video thao tác của người công nhân, sử dụng phương pháp MTM (Hệ thống MTM bao gồm bảng thời gian các động tác: 9 động tác cơ bản của ngón tay, bàn tay và cánh tay, 2 động tác của mắt, 10 động tác của thân, chân và bàn chân) [2], kết hợp với dữ liệu về thời gian định trước (GSD) [3] để xác định thời gian gia công các nguyên công. Sau đó sẽ tiến hành so sánh và đánh giá sự chênh lệch giữa thời gian lý thuyết và thời gian thực tế trên dây chuyền.

Kết quả nghiên cứu:

Kết quả khảo sát thời gian may thực tế của các nguyên công: đánh dấu vị trí đường may thân trước, may túi cơi ngực, may chiết, may sườn trước, may túi hông tại nhà máy may A thể hiện trong Bảng 3:

Bảng 3. Kết quả khảo sát thời gian may thực tế của một số nguyên công tại nhà máy may A

| TT | Nguyên công | Thời gian may (giây) | Thời gian trung bình (giây) | Độ lệch chuẩn | ||||

| Lần 1 | Lần 2 | Lần 3 | Lần 4 | Lần 5 | ||||

| 1 | Đánh dấu vị trí đường may thân trước | 19 | 20 | 20 | 19 | 20 | 19.60 | 0.55 |

| 2 | May lộn hai đầu cơi túi ngực | 26 | 26 | 27 | 27 | 28 | 26.80 | 0.84 |

| 3 | Sửa lộn cơi túi ngực | 8 | 7 | 7 | 7 | 8 | 7.40 | 0.55 |

| 4 | Ghim cơi | 9 | 9 | 8 | 7 | 9 | 8.40 | 0.89 |

| 5 | May cơi túi ngực vào thân | 16 | 16 | 15 | 17 | 17 | 16.20 | 0.84 |

| 6 | May lót túi ngực vào thân | 14 | 14 | 13 | 13 | 13 | 13.40 | 0.55 |

| 7 | Bấm bổ túi ngực | 13 | 14 | 14 | 14 | 15 | 14.00 | 0.71 |

| 8 | Chặn cơi ngực, ghim miệng túi ngực | 36 | 36 | 35 | 37 | 37 | 36.20 | 0.84 |

| 9 | May lót túi ngực hoàn chỉnh, đặt giằng | 24 | 23 | 24 | 24 | 23 | 23.00 | 0.55 |

| 10 | May chiết thân trước | 12 | 13 | 12 | 12 | 12 | 12.20 | 0.45 |

| 11 | May sườn thân trước | 25 | 24 | 25 | 24 | 25 | 24.60 | 0.55 |

| 12 | Là chiết thân trước | 9 | 10 | 9 | 9 | 10 | 9.40 | 0.55 |

| 13 | May túi hông | 25 | 27 | 28 | 28 | 26 | 26.80 | 1.30 |

| 14 | Sửa lộn túi hông | 16 | 16 | 17 | 15 | 15 | 15.80 | 0.84 |

| 15 | Chặn cạnh túi, mí chân đáp | 37 | 37 | 39 | 39 | 40 | 38.40 | 1.34 |

| 16 | May lót túi hông hoàn chỉnh | 65 | 64 | 65 | 66 | 67 | 65.40 | 1.14 |

Sau khi xác định được thời gian may thực tế của người công nhân, sử dụng phân tích thao tác chuẩn để phân tích, loại bỏ được các thao tác thừa của lao động thông qua phương pháp phân tích MTM và dữ liệu thời gian định trước GSD. Thực tế cho thấy khi phân tích thời gian gia công các công đoạn bằng phương pháp MTM và dữ liệu thời gian định trước GSD còn tính đến hệ số hao phí cho các hoạt động liên quan đến người và máy. Các hao phí này tùy vào điều kiện thực tế có thể được điều chỉnh và thay thế. Thời gian hao phí là thời gian bổ sung có xét đến ảnh hưởng của các yếu tố bên ngoài đến công việc như thời gian máy ngừng hoạt động để điều chỉnh, nhu cầu sinh lý của con người và sự thay đổi đa dạng khi người lao động làm việc cả ngày, độ khó của nguyên vật liệu, trình độ lao động… Nói chung, thời gian hao phí được thêm trực tiếp vào thời gian đã phân tích theo code GSD ở dạng phần trăm, sau đó trở thành thời gian hoạt động tiêu chuẩn.

Trong phạm vi của nghiên cứu này, chỉ đưa vào 2 loại hao phí cơ bản liên quan đến người và thiết bị nhằm mục đích so sánh sự chênh lệch giữa thời gian lý thuyết và thời gian thực tế tại nhà máy may A, dựa trên so sánh này sẽ là cơ sở cho các nghiên cứu cải tiến thời gian tại nhà máy giúp cho thời gian lý thuyết và thực tế gần nhau hơn. Tổng số 16 nguyên công được phân tích trong nghiên cứu này sử dụng thiết bị may 1 kim (10 nguyên công), máy bổ túi tự động (1 nguyên công), bàn là (1 nguyên công) và thủ công (4 nguyên công). Thời gian hao phí cho các nguyên công trên thiết bị 1 kim, máy lập trình, bàn là và thủ công từ 11 đến 21%.

Kết quả nghiên cứu thời gian gia công tiêu chuẩn của 16 nguyên công may áo vest tại nhà máy may A bằng phương pháp phân tích MTM và dữ liệu thời gian định trước GSD thể hiện trong Bảng 4. Theo dữ liệu từ Bảng 4, mức độ chênh lệch về thời gian theo phân tích lý thuyết cộng thêm mức độ hao phí liên quan đến người và máy thì độ chênh lệch về thời gian của 4 nguyên công chỉ có thao tác thủ công 1,3,7 và 13 cao nhất (từ 15.23% đến 17.43%); 3/10 nguyên công và gia công với thiết bị 1 kim và 01 nguyên công gia công với thiết bị lập trình có độ chênh lệch <5% (nguyên công 11,13,15,16); 02 nguyên công 4 và 10 có mức chênh lệch trong khoảng từ 5% đến 10%; Các nguyên công còn lại có độ chênh lệch trong khoảng từ 10-15%.

Kết quả cho thấy, mức độ chênh lệch lớn liên quan đến các nguyên công chỉ có thao tác của con người, sự chênh lệch này chủ yếu liên quan đến thao tác lãng phí con người như điều chỉnh chi tiết quá nhiều trong quá trình thực hiện. Kết quả của nghiên cứu này là cơ sở để thực hiện các nghiên cứu sâu hơn liên quan đến các hoạt động cải tiến sản xuất.

Bảng 4. Kết quả tổng hợp phân tích thao tác chuẩn bằng phương pháp MTM và dữ liệu thời gian định trước GSD cho một số nguyên công may áo vest

| TT | Nguyên công | Thời gian thực tế

(giây) |

Thời gian phân tích theo MTM và GSD

(giây) |

Hao phí cho thiết bị + người (Hp, %) | Độ chênh lệch sau khi tính cả hao phí Hp (giây) | Tỉ lệ (%) |

| 1 | Đánh dấu vị trí đường may thân trước | 19.60 | 14.70 | 13 | 2.99 | 15.23 |

| 2 | May lộn hai đầu cơi túi ngực | 26.80 | 19.34 | 20 | 3.59 | 13.40 |

| 3 | Sửa lộn cơi túi ngực | 7.40 | 5.41 | 13 | 1.29 | 17.43 |

| 4 | Ghim cơi | 8.40 | 6.31 | 20 | 0.83 | 9.82 |

| 5 | May cơi túi ngực vào thân | 16.20 | 12.02 | 20 | 1.77 | 10.95 |

| 6 | May lót túi ngực vào thân | 13.40 | 9.88 | 20 | 1.54 | 11.52 |

| 7 | Bấm bổ túi ngực | 14.00 | 10.36 | 13 | 2.29 | 16.38 |

| 8 | Chặn cơi ngực, ghim miệng túi ngực | 36.20 | 25.82 | 20 | 5.22 | 14.42 |

| 9 | May lót túi ngực hoàn chỉnh, đặt giằng | 23.00 | 17.14 | 20 | 2.43 | 10.56 |

| 10 | May chiết thân trước | 12.20 | 9.43 | 20 | 0.89 | 7.30 |

| 11 | May sườn thân trước | 24.60 | 20.63 | 20 | -0.17 | 0.71 |

| 12 | Là chiết thân trước | 9.40 | 7.42 | 11 | 1.17 | 12.42 |

| 13 | May túi hông | 26.80 | 21.31 | 21 | 1.02 | 3.79 |

| 14 | Sửa lộn túi hông | 15.80 | 11.61 | 13 | 2.69 | 16.99 |

| 15 | Chặn cạnh túi, mí chân đáp | 38.40 | 31.13 | 20 | 1.05 | 2.73 |

| 16 | May lót túi hông hoàn chỉnh | 65.40 | 53.29 | 20 | 1.45 | 2.22 |

Nghiên cứu đã phân tích được thời gian gia công 16 nguyên công may thân trước của áo vest bằng phương pháp phân tích MTM và hệ thống thời gian định trước GSD. Bên cạnh đó, nghiên cứu cũng đã nghiên cứu khảo sát được thời gian gia công thực tế của 16 nguyên công này tại nhà máy may A có quy mô 500 lao động, đồng thời đã so sánh và giải thích được mức độ chênh lệch giữa thời gian may thực tế tại nhà máy này và thời gian phân tích dựa trên code GSD. Kết quả của nghiên cứu này mới chỉ dừng lại ở 16 nguyên công may trong cụm gia công thân trước của áo vest, từ nghiên cứu này cần phải có các nghiên cứu bổ sung để hoàn thiện quy trình chuẩn gia công áo vest trong sản xuất may công nghiệp, giúp cho các doanh nghiệp có cơ sở khoa học để tối ưu hóa chi phí gia công và thực hiện cải tiến sản xuất.

Tài liệu tham khảo

[1]. L. Ren, “Study on standard time of garment sewing based on GSD”. International Conference on Economics, Social Science, Arts, Education and Management Engineering, 2016, pp. 87-92, Atlantis Press.

[2]. Colovic, Gordana, ed. Management of technology systems in garment industry, 3–Determining time of technological operations in clothing production. CRC Press, pp. 43-79, 2011.

[3] General sewing data, GSD limited, 2014.

Theo Đặc san Dệt May và Thời trang số tháng 11/2025. Chi tiết tại đây!