Trong sản xuất sợi, sự ổn định của khâu cấp bông quyết định tới chất lượng cúi chải thô và hiệu suất vận hành của toàn bộ dây chuyền. Tuy nhiên, tình trạng kẹt đường ống, áp suất không đều, thông số kỹ thuật biến động thường xuyên của thiết bị khiến doanh nghiệp tốn nhiều nguồn lực, thời gian để xử lý. Từ những vướng mắc ấy, sáng kiến “Lập trình giám sát – điều khiển ổn định cấp bông cho máy chải MK7” đã ra đời, mang đến lời giải toàn diện dựa trên tự động hóa. Không dừng lại ở máy chải MK7, sáng kiến còn có thể đưa vào ứng dụng hiệu quả cho các dòng máy đời mới, mở ra hướng cải tiến rộng hơn cho các khâu sản xuất khác.

Từ thực tiễn sản xuất…

Xuất thân từ một thợ bảo trì điện, tác giả sáng kiến Đoàn Xuân Hoài – nay đảm nhận chức vụ Quản lý Tổ điện, điều không, Nhà máy Sợi 2, Tổng Công ty Việt Thắng – CTCP chia sẻ: “Hệ thống cũ vận hành kém linh động, khó điều chỉnh, biến động U% trên máy Chải MK7 lớn, chất lượng cúi thô thiếu ổn định. Sự cố kẹt bông trong đường ống diễn ra thường xuyên, tiêu tốn nhiều nguồn lực. Bên cạnh đó, hệ thống báo lỗi cục bộ, mơ hồ, gây khó khăn cho việc chuẩn đoán và sửa chữa”.

Thấu hiểu sự vất vả của anh em công nhân mỗi khi xảy ra sự cố kẹt bông, bản thân từng không ít lần gặp khó vì hệ thống báo lỗi không chỉ rõ nguyên nhân, anh Hoài bắt đầu ấp ủ ý tưởng về một giải pháp giám sát toàn diện và điều khiển linh hoạt nhằm giảm thiểu rủi ro và hỗ trợ người lao động hiệu quả.

Nhận được sự tin tưởng từ Ban Giám đốc, sự đồng lòng của anh em trong Tổ, anh Hoài bắt tay ngay vào nghiên cứu và triển khai sáng kiến. Anh tập trung giải quyết những điểm nghẽn lớn nhất của dây chuyền, biến những quan sát và kinh nghiệm tích lũy thành sáng kiến có tính đột phá, mang lại hiệu quả rõ rệt cho sản xuất.

Đến sáng kiến đột phá

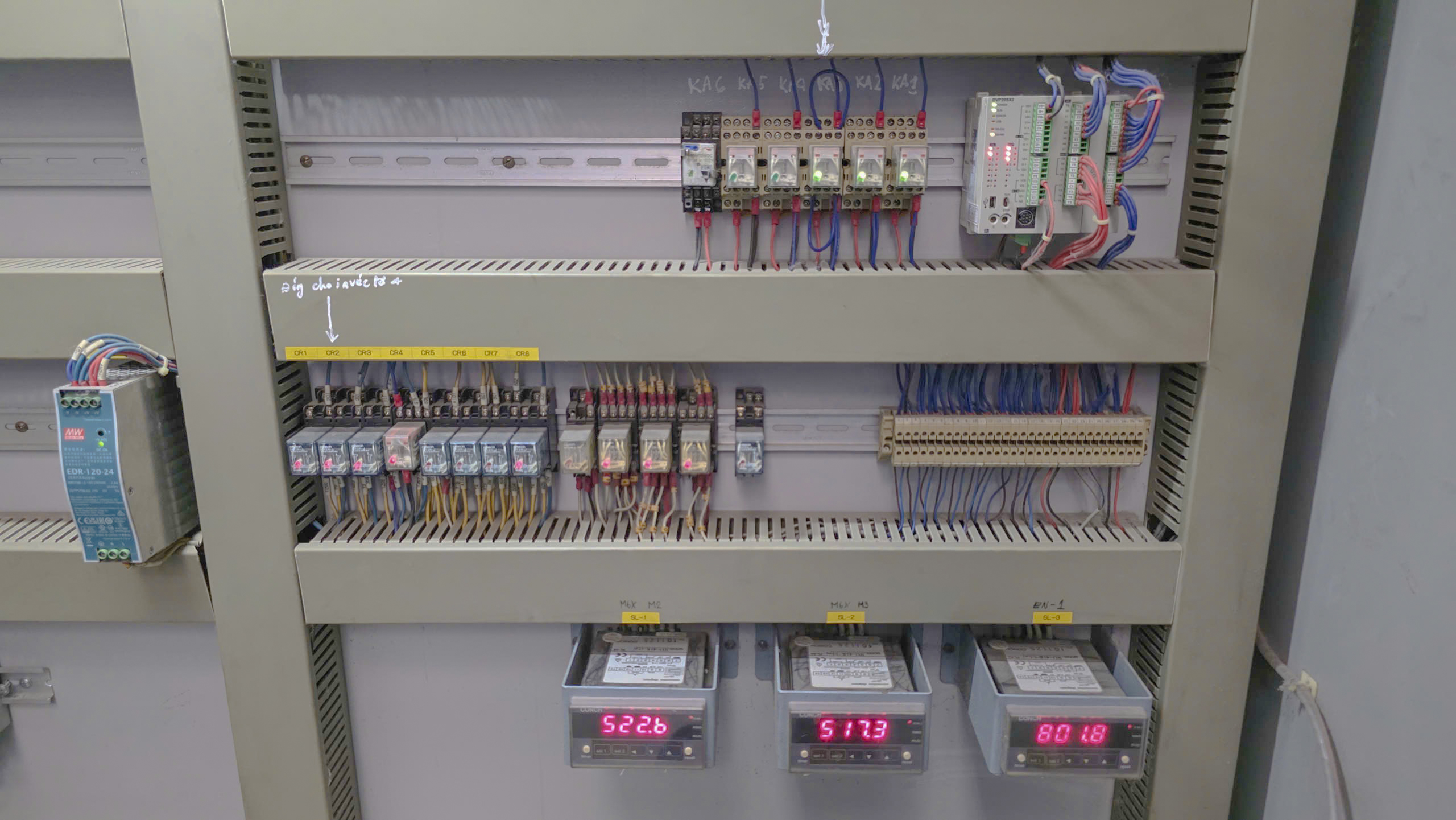

Quá trình triển khai bắt đầu bằng việc nghiên cứu tách máy xé đứng EN-1 ra khỏi dây Bông FINETEX. Toàn bộ khí cụ điện sẵn có được tận dụng, chỉ bổ sung thêm những thiết bị cần thiết như PLC, HMI, cảm biến, relay, cáp điều khiển.

“Thách thức lớn nhất là không được phép dừng máy lâu vì đơn hàng đang gấp. Chúng tôi phải bố trí làm việc ngay trong lúc máy vẫn chạy, đấu nối ở những khu vực cách ly an toàn, còn những phần chính thì tranh thủ lúc dừng vệ sinh để ghép nối. Cứ như vậy, hệ thống mới dần hình thành mà sản xuất vẫn không bị gián đoạn” – anh Hoài kể lại.

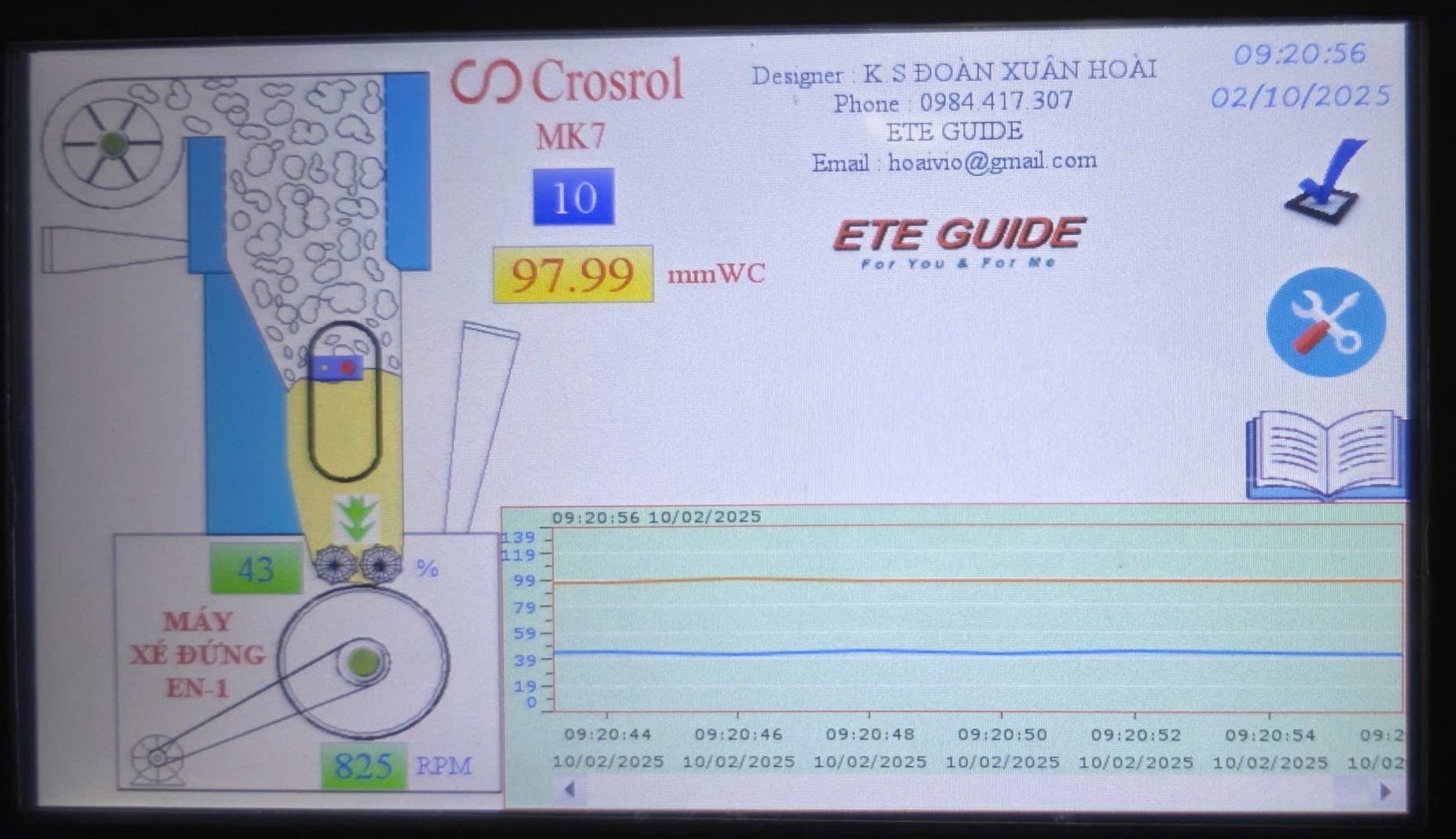

Bên cạnh đấu nối phần cứng, anh em tổ điện còn thiết kế sơ đồ nguyên lý, lập trình PLC, xây dựng giao diện trực quan trên màn hình HMI. Hệ thống điều khiển mới vận hành dựa trên thuật toán PID, cho phép điều chỉnh áp suất cấp bông ổn định và tùy biến theo thực tế.

Ngay khi chạy thử, hệ thống mới đã cho thấy hiệu quả vượt trội: máy xé đứng EN-1 được tách thành công, đảm bảo cấp bông ổn định; người vận hành dễ dàng điều chỉnh thông số trên HMI chỉ với vài thao tác chạm; các lỗi được báo chi tiết, hiển thị cụ thể trên màn hình, giúp bảo trì xử lý nhanh gọn; tình trạng kẹt ống cấp bông gần như biến mất, áp suất duy trì theo đúng cài đặt; toàn bộ hoạt động của máy Chải thô MK7 được giám sát trực quan qua biểu đồ thời gian thực.

Việc tích hợp màn hình HMI, cho phép giám sát trực quan trạng thái làm việc của máy Chải, đồng thời tùy biến cài đặt thông số vận hành chỉ bằng vài thao tác chính là điểm tạo nên đột phá của sáng kiến. Thuật toán PID được ứng dụng để ổn định áp suất cấp bông, giảm tối đa tình trạng kẹt ống. Hệ thống còn có chức năng đếm số lần đứt cúi, cảnh báo kịp thời cho bộ phận bảo trì có hướng khắc phục cụ thể.

Từ khi đưa vào vận hành, sáng kiến mang lại hiệu quả rõ rệt:

-

Về chất lượng sản phẩm: áp suất cấp bông ổn định giúp cúi chải thô đều, giảm biến động U%, nâng cao chất lượng sợi đầu ra.

-

Về năng suất và nhân lực: thay vì 2–3 người phải cùng xử lý khi có sự cố, nay chỉ cần một nhân công. Thời gian chết máy giảm mạnh, hiệu suất máy chải tăng rõ rệt.

-

Về kinh tế: tổng chi phí đầu tư chỉ 18 triệu đồng, mang lại giá trị làm lợi lên tới 95 triệu đồng. Nhà máy không cần mua thêm máy xé đứng mới.

-

Về môi trường làm việc: công nhân bớt áp lực, thao tác vận hành đơn giản, bảo trì nhanh chóng nhờ hệ thống cảnh báo chi tiết.

Triển vọng tự động hóa

Không chỉ hoạt động ổn định từ tháng 9/2022 đến nay, thành công của sáng kiến cũng đã mở ra khả năng ứng dụng rộng hơn. Không giới hạn ở máy chải MK7, giải pháp có thể áp dụng hiệu quả cho cả các dòng máy đời mới. Mô hình điều khiển – giám sát bằng PLC và HMI hoàn toàn có thể triển khai cho hệ thống trung tâm bụi hay điều không, giúp ổn định thêm áp suất, độ ẩm trong nhà máy.

Từ thành công này, anh Hoài và cộng sự đã tiếp tục nghiên cứu nhiều sáng kiến khác như: giải pháp ổn định áp suất quạt hút trung tâm bụi máy chải kỹ, giải pháp tiết kiệm điện bằng biến tần – PLC – HMI – VBOX trong điều khiển điều không. Điểm chung của các giải pháp là đều dựa trên nền tảng thuật toán PID – hướng đi dài hạn trong tự động hóa và tiết kiệm năng lượng.

Sáng kiến “Lập trình giám sát – điều khiển ổn định cấp bông cho máy chải MK7” của anh Hoài nhận được sự đánh giá cao từ ban lãnh đạo, đồng thời đạt giải Nhì cuộc thi “Sáng kiến hay, chia sẻ ngay” do Công đoàn Dệt May Việt Nam tổ chức.

Sáng kiến là minh chứng sinh động cho tinh thần đổi mới từ thực tiễn sản xuất: những giải pháp tự động hóa, giám sát trực quan và tùy biến cài đặt không chỉ nâng cao hiệu quả sản xuất mà còn giúp công nhân vận hành đỡ vất vả, góp phần định hình văn hóa sáng tạo – động lực quan trọng giúp ngành Dệt May Việt Nam tiến xa hơn trong kỷ nguyên công nghiệp 4.0.

Theo Đặc san Dệt May và Thời trang số tháng 10/2025. Chi tiết tại đây!